Цементы (марки, свойства, применение, обозначения)

Содержание:

Предел прочности растворов — Справочник химика 21

| Рис. 2. Зависимость предела прочности растворов пБМА в БМА, содержащих 72 об. /о смеси наполнителей от состава смеси (содержания исходного КС в смеси |

| Таблица 46 Предел прочности растворов различных марок |

Марка раствора Предел прочности раствора в лес/сж Марка раствора Предел прочности раствора в кгс1см- Марка раствора Предел прочности, МПа [кгс/см=] Марка раствора Предел прочности раствора, МПа [кгс/см=]

При приготовлении строительных растворов в растворомешалку вначале подают воду, затем загружают заполнитель, вяжущее и пластификатор (известь, глину) и перемешивают раствор с момента загрузки всех материалов в растворомешалку не менее 1 мин. Необходимо постоянно контролировать качество растворов как перед началом кладки, так и в процессе ее. Для растворов марки 25 и выше контрольные определения предела прочности раствора обязательны. Контрольные образцы изготовляются при всяком изменении сырья или состава, а при отсутствии изменений производится не менее одного испытания на каждые 250 кладки или на каждый крупный объект. Методы физических и механических испытаний растворов приведены в ГОСТ 5802—66.

Анализ динамики предела прочности растворов разной концентрации позволяет уточнить долевой состав раствора, обеспечивающий в данных условиях надежную изоляцию приствольной зоны (рис.4.8).

Марка раствора О применяется для свежей кладки и для оттаивающей кладки, выполненной методом замораживания. Допускаемые напряжения на зимнюю кладку в период оттаивания, а также неоттаявшую — см. табл. 320. Предел прочности растворов различных марок — см. табл. 98.

Предел прочности растворов жесткой консистенции, кГ(см

Портландцемент марок 200, 250, 300, 400, 500, 600 кг1см . Объемный вес насыпного цемента 1100—1400 кг м . Предел прочности раствора 1 3 на сжатие через 7 суток соответственно маркам 120, 160, 200, 280, 380, 450 кг/см на разрыв—через 28 суток — 16, 16, 20, 23, 27, 32 кг/см .

Пуццолановый портландцемент марок 200, 250, 300, 400, 500 кг см . Объемный вес насыпного цемента 850—1150 кг м . Предел прочности раствора 1 3 а сжатие через 7 суток 100, 130, 160, 220, 300 kz m на разрыв через 28 дней— 1, 16, 20, 23, 27 кг]см . Рекомендуется для гидротехнических работ, для укладки подземных сооружений колодцев, фундаментов. Непригоден в условиях котельных, горячих цехов и неустойчив против воздействия кислот и щелочей. При схватывании выделяет тепло и трескается, если его не поливать водой. Для горячих цехов можно применять этот цемент с добавкой шлако1В.

В зависимости от предела прочности при сжатии после схватывания (для цементных растворов в возрасте 28 дней) или высыхания (глиняные растворы) растворы разделяются на марки, соответствующие пределу прочности раствора. Для кладки печей, как правило, применяются песчано-глиняные растворы, состоящие из 1 части глины и 1—3 частей песка (в зависимости от жирности гливы), или цементно-глиняные, имеющие марку от 2 до 25. Для кладки труб применяются цементно-известковые или цементно-глиняные растворы марок от 25 до 100.

Марка раствора Предел прочяости раствора в ке/си Марка раствора предел прочностя раствора в кг/г и

Производительность мельницы, Т/ч Остаток на сите, % Предел прочности раствора жесткой консистеицян 1 3, кГ(см

В зависимости от предела прочности при сжатии, кгс/см , различают следующие марки растворов 4, 10, 25, 50, 75, 100, 150 и 200. Предел прочности раствора определяют испытанием на сжатие кубов с размером ребра 70,7 мм или половинок, полученных после испытания на изгиб балочек размерами 40X40X160 мм, в 28-суточном возрасте при температуре воздушной среды для твердения 20 3°С.

chem21.info

Цвет

Привычный цвет цемента – тёмный или светлый серый. Некоторые виды уже при изготовлении могут иметь другой оттенок (магнезиальный и силикатный). Они по своей природе белые. Часть цемента окрашена в графитный, почти чёрный цвет. Так сказывается наличие дополнительных компонентов и красителей. Менее распространён цветной цемент. Его используют в основном как декоративную и функциональную добавку в бетонные растворы и выравнивающие смеси для пола. Цветной выравнивающий слой облегчает декоративную отделку при использовании смесей для наливного пола.

Окрашивают цемент двумя способами: непосредственно при производстве (способ более надежный и экономичный) и при помощи пигментированного порошка во время разведения раствора. Сыпучий пигмент даёт возможность окрашивать смесь в любой цвет, будь то красный, синий или фиолетовый. Но такое разнообразие требуется в исключительных случаях, когда цементное покрытие служит сразу и декоративным. Совместный помол и обжиг клинкеров с окисью некоторых металлов даёт более эффективное окрашивание, но спектр цветов ограничен зеленым, жёлтым и чёрным цветом разной степени яркости.

При использовании цветного цемента важно учитывать, что добавление красящих пигментов незначительно, но все же влияет на его технические характеристики. В основном, это сказывается на усадке раствора

Она более выражена, чем у неокрашенного вещества.

Характеристики

Портландцемент имеет более высокие прочностные характеристики по сравнению с другими видами цемента, что обусловлено особенностями состава. Те или иные добавки могут вступать в реакции, изменяя технические свойства материала. Последние же связаны с его механической стойкостью и возможностями эксплуатации.

Нельзя говорить о том, что одна из технических характеристик является более приоритетной. Так, например, прочный, но слишком медленно застывающий портландцемент может увеличить сроки строительства. А морозостойкий, но подверженный коррозии состав может применяться лишь для решения узкого круга задач.

Сегодня производители стремятся создавать универсальные составы, в которых одинаково сильно проявляются наиболее важные для цемента свойства.

В то же время существуют специализированные составы, имеющие особое назначение. Таковым можно считать пуццолановый портландцемент, имеющий максимальные показатели коррозийной стойкости и влагопрочности, но достаточно низкие показатели прочности на начальных этапах работы (в первые дни схватывания).

Технические

Среди технических характеристик следует выделить:

- Удельный вес продукта – 1100 кг/м³ для насыпных смесей, 1600 кг/м³ для уплотненных.

- Тонкость помола в среднем составляет 40 микрон (определяется способностью смеси проходить через сито № 008), что обеспечивает необходимую прочность цемента и время его отвердения, а также влияет на его эксплуатационные качества.

- Потребление воды, оптимальное содержание жидкости в составе не должно превышать 25-28%, поскольку этот показатель влияет на прочность состава (при излишках происходит расслаивание бетонного теста, при недостатке на готовом изделии появляются трещины).

- Продолжительность схватывания после смешивания с водой не превышает 40-45 минут, дальнейшее отвердение зависит от особенностей состава и условий среды (в зимнее время процесс замедляется), но не превышает 10-12 часов (измеряется с помощью прибора Вика).

- Изменение объема при застывании означает уменьшение цементного тела в объеме на 0,5-1 мм/м на открытом воздухе и его набухание до 0,5 мм/м в воде. Важным моментом является равномерность изменений по всему объему раствора.

Физические

- Антикоррозийная устойчивость достигается благодаря введению в состав гидроактивных материалов, препятствующих химической активности солей, а также добавлению примесей, уменьшающих пористость бетона.

- Длительность хранения составляет не более 12 месяцев при условии сохранения заводской упаковки (3-4-х слойные, герметично закрытые бумажные мешки), поскольку уже через 3 месяца хранения теряется до 20% активности состава, через год – до 40%. Вернуть такому цементу былые качества можно только путем вторичного перемалывания.

- Прочность на сжатие. В соответствии с данной характеристикой выделяют 4 класса прочности – 22,5; 42,5; 42,5; 52,5. Этот показатель напрямую связан со скоростью схватывания раствора.

Механические

Показатели механической прочности портландцемента составляют не менее 42,5 мПа на 28 сутки после заливки. Определение проводится в лабораторных условиях на примере образца. В соответствии с полученными результатами цемент маркируется (например, М 500). Коэффициент при этом указывает на то, какое давление способен выдержать образец (измеряется в кг/см³).

Показатели прочности, в свою очередь, влияют на степень схватывания раствора (определяется с помощью иглы Вика).

Цены

Стоимость данного материала зависит от его марки и вида. Кроме этого, на конечную цену цемента оказывает влияние репутация производителя (бренд).

Цена одного мешка портландцемента марки 500 (вес 50 кг), не содержащего добавки (ПЦ М500-Д0) составляет от 200 до 250 руб.

Цемент с добавками немного дешевле. 50-ти килограммовый мешок (М500, 20% добавок) обойдется вам в сумму от 190 до 220 руб.

Стандартный мешок цемента М400 у разных производителей стоит от 160 до 190 руб.

Цены на белый цемент М500 отечественного производства стартуют с отметки в 390 рублей. Турецкий белый цемент М600 Д0 (50 кг) существенно дороже. Его стоимость колеблется в пределах 540-570 руб.

Предел прочности цемента

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

Маркировка цемента по новому ГОСТу

В новом стандарте, кроме количества добавок идёт обозначение цемента по типу, и затем буквенное обозначение минеральных добавок по составу. Обозначения расшифровываются так:

ЦЕМ I – чистый портландцемент;

ЦЕМ II/А – портландцемент в смеси по подтипу «А», может быть и «В»;

ЦЕМ III/А – шлакопортландцемент разных подтипов;

ЦЕМ IV/А – цемент с добавлением пуццолана разных подтипов;

ЦЕМ V/А – композиционный цемент разных подтипов.

новые обозначению по ГОСТ на цемент

Буквенные обозначения добавок в цемент

Г – обожжённые сланцы, глиеж;

З – зола уноса;

МК – кремнезём;

П – пуццолан;

И – известняк;

К – композитная добавка;

Ш – шлак.

Обозначение по пределам прочности. По старому ГОСТу предел прочности выражался цифрами после буквенных обозначений. Пример – М300, ПЦ 600. Эти цифры обозначали прочность на разрушение в килограммах на сантиметр. Цемент выпускался в соответствии со стандартным рядом от 100 до 700 кг/см с интервалом в 100 единиц.

По новому ГОСТу предел прочности выражается в мегапаскалях. Например, 52,5 МПа соответствует прочности 500 кг/см, обозначение – ЦЕМ I 52,5Н.

- 600 – 52,5;

- 500 – 42,5;

- 400 – 32,5;

- 300 – 22,5;

- 200 – 15;

- 100 – 7,5.

И последняя буква в обозначении – скорость твердения – Б – быстротвердеющий, а также Н – нормальнотвердеющий.

Вот примеры расшифровки цемента по современному стандарту обозначений:

1. ЦЕМ II/А-И 52,5Н – Портландцемент с содержанием известняка от 6 до 20% и прочностью, соответствующей марке М600, нормальнотвердеющий.

2. ЦЕМ I 22,5Б – Портландцемент без добавок прочность М300, быстротвердеющий.

Кроме этих нормируемых параметров, существует ещё некоторые, но они либо не отражены в наименовании марки, либо оговариваются отдельно для нестандартных, либо специальных сортов цементов.

В Англии в 1824 году Д. Аспинд зарегистрировал патент на производство цемента. Известковую пыль он смешивал с глиной и обжигал при высокой температуре, при этом получался серый ноздреватый материал – клинкер. После размалывания и смешивания с водой образовывался крепкий материал, названный изобретателем портландцементом из-за его сходства со строительным камнем, который добывают в Англии, в городе под названием Портланд. Производят различные виды из известковых, мергелистых, глинистых пород и различных добавок – шлака, боксита и пр. Главным образом применяют глинистые и карбонатные породы. Можно использовать другое природное сырье и искусственные материалы: отходы переработки горючих сланцев, белитовый шлам, золу, доменные шлаки, отходы производства глинозема.

Это минеральный порошок, который при смешении с водой дает пластичную массу, со временем затвердевающую в воде и на воздухе.

Существуют портландцемент и шлакопортландцемент. Портландцементы бывают быстротвердеющие, а также с минеральными добавками. Бетонные конструкции, в которых используют ту или иную марку, приобретают уникальные свойства. Это может быть бетон особой прочности для строительства взлетных полос на аэродромах и ракетных стартовых площадок. Обозначают максимальную прочность с помощью маркировки. Марка 400 означает, что на пробном испытании под прессом затвердевший кубик со стороной 100 мм выдержал нагрузку не меньше 400 кг на кв. см. Самые популярные марки – 350-500. Любая марка имеет довольно быстрое время отвердевания. Начинается схватывание от 40-50 минут, а окончательное затвердевание происходит через 10-12 часов.

Разновидности:

- пуццолановый;

- шлакопортландцемент;

- глиноземистый;

- сульфатостойкий ПЦ;

- портландцемент (ПЦ);

- гидравлический ПЦ;

- напрягающий;

- тампонажный ПЦ;

- белый ПЦ (декоративный).

Как разобраться в марках цемента?

Чтобы разобраться в технических характеристиках и компонентах данного стройматериала и понять, какой из его видов лучше подходит для планируемого фундамента, нужно научиться расшифровывать маркировку из цифр и букв на мешках с цементом.

Старый ГОСТ от 1985 года

Согласно старым ГОСТам на упаковке первыми

пишут ПЦ или ШПЦ, что означает портландцемент или шлакопортландцемент. ПЦ – смесь, в которой преобладают силикаты кальция. Львиная доля используемых в мире бетонов производится именно на основе портландцемента. ШПЦ – смесь, в которой содержатся добавки в виде шлака. Существует также магнезиальный, глиноземный, кислоупорный и другие виды материала, применяемые для возведения конструкций в специфических условиях.

Вторым

элементом на упаковке после букв идет трехзначное число – от 300 до 600. Оно означает марку цемента по прочности образца, полученного из данной смеси. К примеру, М 400 означает, что испытательный образец выдержал нагрузку в 400 кг на 1 см 2 .

Третьим

идет элемент, который несет информацию о содержании активных минеральных добавок в процентном соотношении (например, Д10 – добавок 10%). Содержание добавок не должно превышать 20%.

Четвертый

элемент сообщает о том, что данный стройматериал является Б -быстротвердеющим (например ПЦ 400 Д20 Б), Н – нормированный, СС – сульфатостойкий, БЦ – белый цемент, ВРЦ – водонепроницаемый и пр. Аббревиатура ПЛ говорит о наличии пластификаторов. Это так называемый гидрофобный цемент, который можно хранить даже в условиях повышенной влажности.

Последняя группа цифр

– сведения о ГОСТе стройматериала (например, ГОСТ 10178-85).

Новый ГОСТ от 2003 года

Вначале идет наименование состава: ЦЕМ I – означает чистый цемент без добавок, ЦЕМ II – состав, содержащий добавки. Второй тип ЦЕМ II в свою очередь делится на две группы А и Б. Под А понимают смеси с содержанием добавок 6-20%, Б – 21-35%. Следующая буква несет информацию о типе добавки: П – пуццолан, Ш – шлак гранулированный.

Следующий показатель цифровой. Он отражает класс прочности на сжатие через 28 суток после того, как залит фундамент. Прочность может варьировать в пределах 22,5-52,5. Далее идет подкласс, который отражает прочность материала на сжатие в пределах от 2 до 7 суток. Н – нормальнотвердеющий (22,5 – класс прочности), Б – быстротвердеющий (32,5-52,5 — прочность). Последними идут сведения о ГОСТе. Итак, маркировка цемента ЦЕМ II/А-Ш 32,5Б ГОСТ будет иметь расшифровку – быстротвердеющий портландцемент имеющий шлаковую добавку — 6-20%.

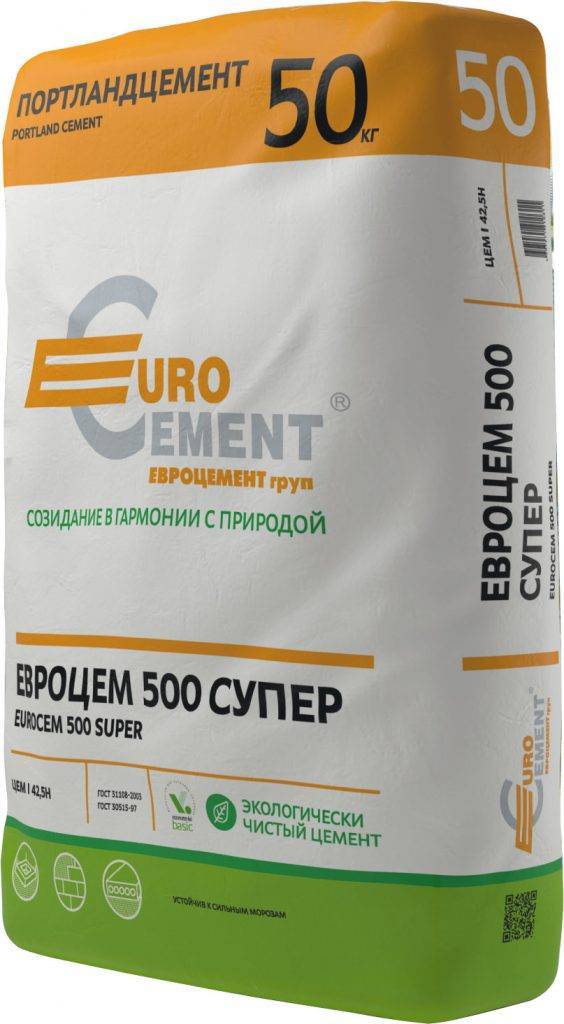

Цемент марки М500 в мешках

Цемент М 500 очень популярен ввиду наиболее оптимального соотношения цены и качества. Обычно поставляется в таре по 50 килограммов, которые гарантируют удобство погрузки/разгрузки, транспортировки, выполнения расчетов.

Д0 производится и упаковывается на современном оборудовании, с точной дозировкой и соответствием ГОСТу. Все компоненты проходят проверку качества, отмеряются в нужных пропорциях. Все параметры соответствуют ГОСТу 31108-2003, согласно которому смесь демонстрирует прочность на сжатие, равную 19 МПа, уже по прошествии 1-2 суток после приготовления и использования раствора.

На упаковке нанесена маркировка, которая дает полную информацию о цементе и включает инструкцию по приготовлению смеси. Цемент М500 Д0 относится к классу быстротвердеющих смесей с полным отсутствием добавок. Класс прочности соответствует параметру 42.5. Клинкера в общей массе содержится в пределах 80-95%. При прокаливании потеря веса сухого порошка не превышает 1%. В смеси содержится около 2.5% оксида серы (VI) и 0.02% хлорид-ионов Cl-.

Уже через 28 суток (полный цикл набора прочности бетонным раствором) прочность монолита составляет 46 МПа. Схватывается бетон через 45-120 минут после затворения водой. Окончательное схватывание происходит через 180 часов после замеса. Эффект ложного схватывания отсутствует полностью.

Удельная поверхность цемента М500 демонстрирует значение 350 м2/кг, а это является показателем превосходного качества измельчения и полного отсутствия различных примесей и частиц, негативно влияющих на качество самой смеси и приготовленного из нее бетона.

Евроцемент М500 Д0, поставляемый в мешках – современный строительный материал отличного качества, который повсеместно используется в ремонтно-строительных работах. Выбор на рынке представлен достаточно большой, поэтому выбрать подходящий по характеристикам и стоимости материал не составит труда.

В Москве и регионах найти качественный цемент можно в строительных супермаркетах и непосредственно у производителей.

Факторы, влияющие на прочность цемента

Активность и прочностные характеристики зависят от некоторых факторов.

Условия хранения

При длительном хранении цемента активность постепенно снижается. Скорость изменения зависит от условий хранения. Обнаруживается такая динамика снижения параметра:

- Сухой закрытый склад при хранении материала в водонепроницаемых мешках — активность не изменяется в течение 1 месяца, через 2 месяца уменьшается на 4-5%, через 3 — на 8-9%, через 4 — на 12-16%;

- Сухое помещение, но обычные, бумажные мешки — через 1 месяц снижение составляет 4-6%, через 2 месяца — 9-11%, 3 — 13-15%, 4 — 18-22%;

- При повышенной влажности или хранении в насыпном виде — через 1 месяц — на 10-12%, 2 месяца — 15-17%, 3 — 19-23%, 4 — 24-28%.

Состав материала

Активность любого цемента существенно зависит от вида и количества добавок, наличия примесей, состава и концентрации клинкера. Так при наличии кальцитов и кварца показатель снижается, а при повышенном содержании алюминатов и алита — повышается. Щелочные добавки способны влиять на скорость кристаллизации, причем и в сторону замедления, и в сторону ускорения. Для повышения прочности в цемент добавляется клинкер.

Дисперсность частиц

Она определяется степенью помола компонентов. Мелкодисперсный порошок значительно быстрее вступает в химическую реакцию по своему объему, что повышает активность. При крупном помоле прочность набирается дольше, а ее величина понижена.

Существует также взаимосвязь активности с удельным весом (плотностью) цемента. С повышением этого показателя она возрастает.

Производители

Значительную долю цементного рынка занимают китайские производители. Госстандарт в Китае и России на этот материал различается, поэтому китайская продукция, которую предлагают на рынке как цемент 500 марки, на самом деле ближе к 400. Из ассортимента – бездобавочный, портландцемент и быстротвердеющий.

Серьёзный конкурент китайских производителей – турецкий цемент. Он полностью соответствует европейским стандартам качества. При безупречных технических характеристиках турецкие материалы выигрывают ещё по нескольким критериям. Цена на них не завышена, поскольку на заводах в Турции преобладает сухой способ переработки сырья. Он экономичнее и быстрее, чем все еще популярный в России мокрый способ. Продукция транспортируется на рынки других стран в биг-бегах, имеющих все возможные способы защиты. Он прибывает на место в целости и сохранности и может храниться в таком виде еще долгое время.

Ассортимент турецкого цемента – от 300 до 500 марки. Приобретать его рекомендуется в фирменной упаковке. В «безымянных» мешках может продаваться уже размолотый заново и расфасованный после истечения срока годности цементный порошок, возможно, что не имеющий к Турции никакого отношения. Неожиданно качественным для российского потребителя оказался индийский цемент. В рейтинге продаж он стабильно занимает свою позицию в первых пяти строчках. Все сырье соответствует стандартам, а продукция справляется со своими задачами на все 100.

Ещё из неожиданных производителей в списке – Иран и Египет. Хорошим качеством отличается цемент и отечественного производства. К числу его достоинств относится широкий ассортимент, соответствие государственному стандарту, стоимость, которая ниже, чем у производителей из других стран. Объясняется это тем, что в цену не включены издержки на транспортировку через границу. Российский цемент в основном выпускается в формате слим-бегов в бумажной и полипропиленовой упаковке без защитных слоев внутри, что сокращает его срок годности в некоторых условиях.

Пользуется спросом продукция, произведенная в Бразилии. Никакие эксперименты с компонентным составом (вплоть до вторичной переработки керамических материалов) не делает его хуже. В товарной линейке можно найти подходящий под конкретные нужды и условия эксплуатации материал. Зарекомендовал себя продукт американского производства.

Конкуренцию ему составляют материалы из стран азиатского региона – Японии, Вьетнама, Южной Кореи. Из европейских производителей популярны немецкие товары.

Эксплуатационные свойства

Прочность на сжатие

Основной показатель, которым характеризуется бетон — прочность на сжатие. По ней устанавливается класс бетона.

Класс бетона В — это кубиковая прочность в МПа, принимаемая с гарантированной обеспеченностью (доверительной вероятностью) 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в пяти случаях можно ожидать его не выполненным.

Согласно СНиП 2.03.01-84 «Бетонные и железобетонные конструкции», класс обозначается латинской буквой «B» и цифрами, показывающими выдерживаемое давление в мегапаскалях (МПа). Например, обозначение В25 означает, что стандартные кубики (150×150×150 мм), изготовленные из бетона данного класса, в 95 % случаев выдерживают давление 25 МПа. Для расчёта показателя прочности необходимо учитывать и коэффициенты, например, для бетона класса В25 по прочности на сжатие нормативное сопротивление Rbn, применяемое в расчетах, составляет 18,5 МПа, а расчётное сопротивление Rb — 14,5 МПа.

Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначается при проектировании, исходя из возможных реальных сроков загрузки конструкции проектными нагрузками, способа возведения, условий твердения бетона. При отсутствии этих данных класс бетона устанавливается в возрасте 28 суток.

Наряду с классами, прочность бетона также задается марками, обозначаемыми латинской буквой «М» и цифрами от 50 до 1000, означающими предел прочности на сжатие в кгс/см². ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» устанавливает следующее соответствие между марками и классами при коэффициенте вариации прочности бетона 13,5 %:

| Класс бетонапо прочности | Ближайшая марка бетонапо прочности |

|---|---|

| B3,5 | М50 |

| B5 | М75 |

| B7,5 | М100 |

| B10 | М150 |

| B12,5 | М150 |

| B15 | М200 |

| B20 | М250 |

| B22,5 | М300 |

| B25 | М350 |

| B27,5 | М350 |

| B30 | М400 |

| B35 | М450 |

| B40 | М550 |

| B45 | М600 |

| B50 | М700 |

| B55 | М750 |

| B60 | М800 |

| B65 | М900 |

| B70 | М900 |

| B75 | М1000 |

| B80 | М1000 |

Из актуальной версии ГОСТ 26633-2015 данная таблица изъята, так как вводит в заблуждение.

До момента испытаний образцы бетона должны храниться в камерах нормального твердения, проверка прочности готовой конструкции может осуществляться неразрушающими методами контроля с помощью молотков Кашкарова, Физделя или Шмидта, склерометров различных конструкций, ультразвуковых приборов и других.

Удобоукладываемость

Согласно ГОСТ 7473-2010 «Смеси бетонные. Технические условия», по удобоукладываемости (обозначается буквой «П») различают бетоны:

- сверхжёсткие (жёсткость более 50 секунд);

- жёсткие (жёсткость от 5 до 50 секунд);

- подвижные (жёсткость менее 4 секунд, подразделяются по осадке конуса).

ГОСТ устанавливает следующие обозначения бетонных смесей по удобоукладываемости:

| Марка по удобоукладываемости | Норма по жёсткости, с | Осадка конуса, см |

|---|---|---|

| Сверхжёсткие смеси | ||

| СЖ3 | Более 100 | — |

| СЖ2 | 51—100 | — |

| СЖ1 | менее 50 | — |

| Жёсткие смеси | ||

| Ж4 | 31—60 | — |

| Ж3 | 21—30 | — |

| Ж2 | 11—20 | — |

| Ж1 | 5—10 | — |

| Подвижные смеси | ||

| П1 | 4 и менее | 1—4 |

| П2 | — | 5—9 |

| П3 | — | 10—15 |

| П4 | — | 16—20 |

| П5 | — | 21 и более |

Показатель удобоукладываемости имеет решающее значение при бетонировании с помощью бетононасоса. Для прокачки насосом используют смеси с показателем удобоукладываемости не ниже П2.

Другие важные показатели

- Прочность на изгиб.

- Морозостойкость — обозначается латинской буквой «F» и цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон.

- Водонепроницаемость — обозначается латинской буквой «W» и цифрами от 2 до 20, обозначающими давление воды, которое должен выдержать образец-цилиндр данной марки.

Для испытаний бетона на морозостойкость и водонепроницаемость используются испытательные климатические камеры.

Производство

Цементное вяжущее – это продукт измельчения клинкера с нормированным составом. Характеристики сырья определяет ГОСТ 10178-85. Согласно документу содержание магниевого оксида не должно превышать 5% (в некоторых случаях – 6%), а количество других компонентов определяется типом вяжущего и его назначением.

Сырьё для производства – это природные минералы (алит, глинозем, магнезит, гипс), для каждого есть свой регламент соответствия. Из сырья методом обжига получают клинкер.

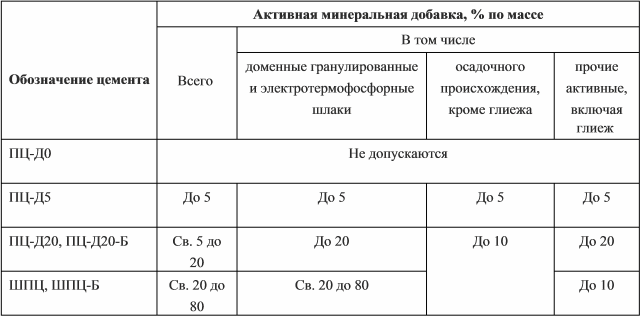

Основной компонент может быть скомбинирован с минеральными добавками, оказывающими влияние на отдельные свойства рабочего раствора и готового камня. Количество последних также определяет стандарт (таб.1):

В состав цемента м400 могут быть введены различные присадки, улучшающие пластичность раствора, морозостойкость бетона, устойчивость конструкции к агрессивным воздействиям. Общее их количество не должно превышать 5% по массе вяжущего компонента.

Клинкер с расчетным количеством добавок измельчают в барабанных установках до 92%.