Характеристики электродов

Содержание:

- Материал покрытия и на что он влияет

- Технология сварки электродами УОНИ

- История

- Электроды с основным покрытием

- Кислое — А

- Выбор изделий в соответствии с другими параметрами

- Классификация электродов для ручной дуговой сварки

- Недостатки тонких электродов

- Подбор силы тока

- Назначение электрода

- Назначение покрытия

Материал покрытия и на что он влияет

Покрытие электрода, которое по-научному называется обмазкой, предназначено для поддержания процесса непрерывного горения электрической дуги. В качестве основных материалов для напыления используются:

Рутиловый слой «Р» — составным веществом является диоксид титана

Выбирая электрод для сварки, пользователю это мало о чем говорит, поэтому важно знать, что рутиловый концентрат практически не приводит к возникновению брызг, а работать им можно даже при наличии на поверхности ржавчины. Кроме получения ровного шва, рутиловый слой приводит к легкому отделению окалины, повышая тем самым качество проведения сварочных манипуляций

Еще электрод характеризуется быстротой и легкостью зажигания дуги, а выделяющийся дым является менее опасным для здоровья человека, чем другие виды напыления. Недостатками такого слоя являются — высокий риск появления трещин, жидкость «ванны» и сложность ее контроля, но даже с таким минусом, этот вид расходных материалов является самым популярным и востребованным, и лучше всего подходит для новичков.

Кислый слой «А» — образующее покрытие состоит из марганца, кремния и железа. Использование такого электрода увеличивает риск возникновения трещин у горячего металла на образуемом сварочном соединении. Преимущество в том, что даже при сваривании ржавых деталей исключена вероятность образования пор. Входящий в состав марганец представляет собой опасное соединение, негативно влияющий на здоровье человека.

Целлюлозный слой «Ц» — основную часть составляют органические вещества, что приводит к избыточному количеству водорода. Электроды с целлюлозным напылением характеризуются формированием плотного и ровного валика. Использование таких изделий востребовано при формировании вертикальных швов. Недостатком этого слоя является низкая пластичность металла, а также высокая степень разбрызгивания.

Основной слой «Б», состоящий из карбонатов и фтористых соединений (мрамор, магнезит и доломит). Эти вещества приводят к тому, что остывший шов становится более пластичным и вязким. Важным преимуществом такого вида напыления является устойчивость к формированию трещин. При этом важно учитывать, что свариваемые детали с признаками коррозионных отложений могут привести к появлению пор. Лучше всего подходят такие электроды для сварки постоянным током. Использовать их рекомендуется для соединения ответственных стальных конструкций с толщиной металла от 4 мм, так как швы получаются грубыми и с выпуклостями. Обязательно важно предусмотреть хранение расходников в сухом месте, так как напыление характеризуется большой гигроскопичностью. Недостатков у изделий с основным покрытием не меньше — трудность зажигания дуги, и невозможность ее повторного появления.

С металлическим порошком — применяются такие изделия с целью повышения производительности труда. За счет присутствия в составе напыления металлических частиц, происходит увеличение проплавляющей способности дуги, тем самым улучшается качество сварки, и облегчается повторное зажигание дуги.

Ильменитовый слой — обладают усредненными свойствами с расходникаи, имеющие рутиловое и кислое покрытие.

Обмазка является своего рода защитным барьером, препятствующим негативному воздействию кислорода, тем самым повышая не только качество шва, но и увеличивая его ресурс

При выборе сварочного электрода очень важно учитывать материал его покрытия. Чтобы разобраться, как определить тип обмазки, читайте следующий пункт

https://youtube.com/watch?v=io0bb32t3_8

Технология сварки электродами УОНИ

Используется инверторный аппарат. Сварочники-выпрямители, вооруженные этими расходниками, не обеспечивают стабильность дуги.

Действуют в следующем порядке:

- Соединяемые детали очищают от масложировых пятен, ржавчины и грязи.

- При большой толщине разделывают кромки в соответствии с ГОСТами.

- Складывают детали вместе и размещают их на подкладках из меди для охлаждения.

- Подключают к заготовкам отрицательную клемму, к электроду — положительную.

- Прокаливают расходники.

- Регулятор тока на инверторе устанавливают в позицию, соответствующую диаметру электрода. Тот подбирается с учетом толщины соединяемых деталей.

- Кратким касанием или чирканьем возбуждают дугу.

- Выполняют шов, двигая электрод «елочкой». Варят углом назад, чтобы шлак ложился на уже пройденный отрезок.

- Переворачивают заготовки и выполняют шов с обратной стороны, двигая электрод прямолинейно.

Столкнувшись с неустойчивым горением дуги и залипанием расходника, необходимо проанализировать следующие возможные причины:

- Исполнителю не хватает опыта.

- Попался бракованный электрод. Рекомендуется приобрести по нескольку пачек от разных торговых марок и опытным путем подобрать надежного изготовителя.

- Фактический ток не соответствует показаниям на регуляторе. Рекомендуется проверить его измерительными клещами.

- В сети низкое напряжение либо периодически наблюдаются его просадки. В таких условиях дешевые аппараты плохо работают с основными электродами.

В последнем случае помогают такие меры:

- В цепь включают дроссель.

- Находят стабильную сеть.

- Приобретают дорогой сварочник профессионального уровня.

При соблюдении технологии шов получается высокого качества.

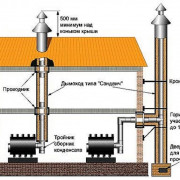

Схема направления сварки.

История

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым). В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора.

В году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

В году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого покрытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке.

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

В году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Са-разен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.

Электроды с основным покрытием

Основу данного покрытия составляют фтористые соединения. По своему химическому составу, металл наплавленный электродами с основным покрытием, очень близок к спокойной стали. Сварочный шов отличается высокими показателями ударной вязкости, прочности и пластичности, благодаря низкому содержанию в составе покрытия электродов, неметаллических включений, газов, а также, вредных примесей.

Электроды с основным покрытием несколько уступают другим электродам, в плане чувствительности при сварке ржавых металлов. Также, в процессе сварки нередко образуются поры на швах. Электроды, имеющие основное покрытие достаточно чувствительны к воздействию влаги, поэтому они быстро отсыревают, требуя прокалки перед использованием.

Кислое — А

Характеристики. Такие электроды малочувствительны к образованию пор в швах при наличии окалины и ржавчины на кромках свариваемого металла. Обладают малой склонностью к порообразованию при сварке длинной дугой и на форсированных режимах. Высокопроизводительны. Обеспечивают стабильность процесса сварки на переменном токе и легкое зажигание дуги при невысоком напряжении холостого хода источника питания.

Металл шва соответствует кипящей стали. Наводороживание металла шва ограничивает использование таких электродов для сварки закаливающихся углеродистых и легированных сталей.

Для электродов с кислым покрытием недопустима высокотемпературная прокалка. Недостаточная отделяемость шлака способствует «зашлаковке» шва при многослойной сварке. К недостаткам этих электродов следует отнести повышенное разбрызгивание и высокую токсичность.

Применение. Для сварки неответственных конструкций из низколегированных сталей в строительстве и машиностроении. Эффективны при сварке в нижнем положении, но могут быть использованы для вертикальных и горизонтальных швов.

Выбор изделий в соответствии с другими параметрами

Род тока, а также полярность его подключения являются важнейшими параметрами сварочных операций. преимущественно вырабатывают постоянный ток, который может подключаться к заготовке и электроду по двум схемам.

- Прямая полярность. При такой схеме плюс подключают к массе, а минус — к сварочному электроду.

- Обратная полярность. Такая схема предполагает подключение минуса к массе, а плюса, соответственно, к держателю с электродом.

Если на прямой полярности, то соединяемые поверхности подвергаются значительному нагреву, чего не происходит при подключении полярности по обратной схеме. Именно поэтому выбор обратной полярности целесообразен в следующих ситуациях.

- При выполнении сварки инвертором деталей небольшой толщины. Обратная полярность в таких случаях поможет защитить матриал от прожога.

- На обратной полярности выполняется сварка деталей, выполненных из высоколегированных сталей, которые очень чувствительны к перегреву.

Работа инверторной сваркой

Прямую полярность, при использовании которой заготовка подвергается значительному нагреву, оптимально использовать для соединения материалов, отличающихся большой толщиной и массивностью.

При выполнении любых сварочных работ с использованием инвертора наиболее значимыми являются три параметра, которые взаимосвязаны друг с другом:

- сила сварочного тока;

- диаметр электрода;

- толщина соединяемых деталей.

На выбор электродов толщина соединяемых деталей оказывает непосредственное влияние. При необходимости соединения тонких деталей (до 1,5 мм), ручная сварка не используется, для этой цели лучше подойдут полуавтоматические аппараты или же устройства, позволяющие выполнять .

Варианты положения электрода при сварке

Решая, какие электроды выбрать для сварки конструкций определенной толщины, можно руководствоваться следующими критериями:

- для деталей, толщина которых составляет 2 мм, лучше всего подойдут электроды Ø 2,5 мм;

- при соединении деталей толщиной 3 мм, следует выбирать электроды Ø 2,5–3 мм;

- если толщина свариваемых деталей составляет 4–5 мм, то подойдут электроды Ø 3,2–4 мм;

- детали толщиной 6–12 мм лучше всего варить электродами Ø 4–5 мм;

- когда толщина превышает 13 мм, то оптимальным будет выбор электродов Ø 5 мм.

Сварочные электроды

Если же такой информации на упаковке не содержится, то можно руководствоваться следующими рекомендациями:

- для сварки электродами Ø 2 мм следует устанавливать сварочный ток, сила которого составляет 55–65А;

- для изделий Ø 2,5 мм используют ток 65–80А;

- электроды Ø 3 мм — ток 70–130А;

- для электродов Ø 4 мм выбирают сварочный ток 130–160 А;

- изделия Ø 5 мм — ток 180–210 А;

- 6-ми миллиметровыми электродами лучше варить на токе 210–240 А.

Как становится понятно из всего вышесказанного, для качественной сварки инвертором важен правильный выбор электродов по их диаметру. Также следует устанавливать оптимальную силу сварочного тока. Если, к примеру, вы соберетесь варить инвертором тонкий металл, используя электроды большого диаметра, или сила сварочного тока будет превышать допустимые значения, то в готовом шве могут образоваться поры, что значительно снизит его качественные характеристики.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Недостатки тонких электродов

- Электроды для сварки инвертором тонкого металла не предназначены для работы с толстыми деталями, так как не смогут проварить на нужную толщину;

- Существуют сложности с работой, так как техника сваривания отличаются от обыкновенной;

- Из-за размера они быстро заканчиваются и приходится часто менять расходный материал;

- Недостаточный слой обмазки делает защиту сварочной ванны не столь надежной;

- Зачастую требуется использовать дополнительные расходные материалы;

- Далеко не все марки выпускаются в столь мелком варианте, поэтому, иногда возникают сложности с подборкой.

Технические характеристики

Технические характеристики электрода зависят от того, какие элементы входят в его состав, а также от физических свойств металла, из которого сделан стержень и что входит в состав обмазки.

| Температура испытаний, градусы Цельсия | Временное сопротивление разрыву, Н/мм2 | Относительное удлинение, % | Ударная вязкость, Дж/см2 | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 460 | 18 | <78 | – 20 |

|

Производительность наплавки, г/мин |

Относительный выход наплавленного металла, % |

Расход материала на 1 кг наплавленного шва, кг |

|

23,5 |

90 |

1,7 |

Размеры тонких электродов от различных фирм производителей

Самый тонкий электрод для сварки имеет диаметр 0,8 мм. Помимо этого в линейках встречаются материалы толщиной 1 мм; 1,2 мм; 1,6 мм; 2 мм.

Среди марок, которые выпускают такие размеры можно встретить:

- МР-3;

- МР-3С;

- УОНИ-13 45;

- УОНИ-13 55;

- Э-46;

- АНО 21.

Выбор

Электроды для сварки тонколистового металла подбираются по тем же принципам, что и стандартные

В первую очередь следует обратить внимание на состав, чтобы стержень наплавочного металла соответствовал основному. Это обеспечит лучшее соединение, так как на краях шва не будут образовывать слабые места, а вся структура будет более однородной

Также следует опираться на то, какие режимы поддерживает сварочный аппарат, чтобы они совпадали с теми, на которые рассчитан электрод.

Режимы и особенности применения

|

Толщина заготовки, мм |

0,8 |

1 |

1,5 |

2 |

|

Толщина электрода, мм |

1 |

1,6 |

2 |

2,5 |

|

Сила тока, A |

10…20 |

30…35 |

35…45 |

50…65 |

Главной особенностью применения является более высокая скорость сваривания. В отличие от сварки нержавейки, где этот фактор вызван более высокой текучестью, здесь сохраняется прежняя вязкость. Благодаря этому соединение в вертикальном и потолочном положении становится более легким. Это один из немногих случаев, когда электроды можно брать с более низким диаметром, чем основной металл, особенно если это касается потолочной сварки. Как видно из таблицы, даже небольшое отклонение в 5 А может привести к тому, что режим будет нарушен и возможно появление брака. Чем выше толщина, тем менее заметна эта разница, хотя здесь и есть зависимость от того, какой сорт металла используется.

Подбор силы тока

Диаметр расходных материалов подбирается согласно толщине свариваемой детали, не говоря уже о размерах шва и способа сварки. Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер:

- Ток при сварке электродом 3 мм должен лежать в пределах от 65 до 100 А. Такой разброс зависит от металла и выбранного положения. Для начала рекомендуется ставить среднее значение, в данном случае 80 А.

- Сила тока при сварке электродом 4 мм лежит в пределах от 120 до 200 А. Это один из наиболее распространенных видов диаметра, который используется в промышленности, так как он подходит для работы, как с большими, так и мелкими швами.

- При 5 мм потребуется сила от 160 до 250 А, в зависимости от положения и выбранного типа металла. Это достаточно массивный расходный материал и количество Ампер здесь зависит от требуемой глубины проварки. Чтобы сделать ванную глубиной более 5 мм потребуется максимально полная мощность. Для стандартных режимов достаточно будет силы в 200-220 А. Для длительной работы с такими вещами следует иметь качественный и надежный трансформатор достаточной мощности.

- 6-8 мм электроды нуждаются в минимум 250 А, хотя для тяжелых работ может потребоваться значение в 300-350 А.

Настройка сварочного тока

Стоит отметить, что современная тенденция производства компактных сварочных аппаратов для домашнего использования делает все более востребованными расходные материалы толщиной в 1; 1,5; 2 мм. Для таких значений подойдет сила от 30 до 45 А, но при этом регулировка на аппарате должна быть достаточно плавная, так как тут даже небольшая погрешность может оказаться критической.

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

| Разновидность шва | Диаметр,мм | Ток, А | Толщина металла на заготовке, мм | Зазор до сварки, мм |

| 1-сторонний |

3 |

180 | 3 |

1.9 |

| 2-сторонний | 4 | 220 | 5 | 1.5 |

| 2-сторонний | 5 | 260 | 7-8 | 1.5-2 |

| 2-сторонний | 6 | 330 | 10 | 2 |

Также можно воспользоваться универсальной таблицей для широкого диапазона:

| Толщина заготовки,мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электрода,мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10..20 | 30..45 | 65..100 | 100..160 | 120..200 | 150..200 | 160..250 | 200..350 |

Рекомендации

Напряжение при сварке током на современных аппаратах выставляется автоматически, так что этот параметр не берется в особый расчет. Для самых распространенных операций следует иметь все необходимые данные у себя под рукой. Также не стоит забывать, что у каждого аппарата имеются свои погрешности, поэтому, следует регулировать все по собственному усмотрению, отталкиваясь от заданных режимов.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Назначение покрытия

Все виды электродов делятся на неметаллические, к которым относятся графитовые и угольные, и металлические. В свою очередь электроды, изготовленные из металла, разделяются на неплавящиеся и плавящиеся. Неплавящимся электродам покрытие не требуется, зато плавящиеся элементы нуждаются в защите. Эту функцию осуществляет специальная обмазка металлического внутреннего стержня, состоящая из нескольких компонентов.

Электроды с покрытием способствую образованию прочного, качественного шва без трещин и пор. Во время сварочного процесса образует оболочка из шлака, которая осуществляет защиту от негативного внешнего влияния. Она увеличивает время остывания соединения, благодаря чему из шва успевают выходить все посторонние включения, снижающие его качество.

Сварка покрытыми электродами обеспечивает стабильность горения дуги и простоту ее зажигания. Благодаря содержанию в обмазке ферросплавов из сварочной ванны происходит удаление кислорода — главного виновника образования пор в месте соединения.

Покрытие позволяет формировать облачко, состоящее из угарного и других газов. Оно осуществляет предохранение от окисления атмосферным воздухом. Насыщение расплава легирующими элементами улучшает качество соединения. Следствием удаления из расплава кислорода является процесс раскисления, что обеспечивается находящимися в обмазке таких веществ, как алюминий, титан, молибден, хром, марганец, графит. Эти компоненты более активно, чем кислород взаимодействуют с кислородом, связывая его.

Для придания соединению пластичности в обмазку добавляют бентонит и каолин. Для некоторых видов электродов в обмазку добавляют железный порошок, чтобы увеличить коэффициент наплавки.

Ручная дуговая сварка покрытыми электродами обеспечивает получение надежного и долговечного соединения металлических изделий.