Экономно и практично: инструкция по изготовлению и окрашиванию тротуарной плитки своими руками

Содержание:

- Уплотнение бетона

- Пошаговая инструкция изготовления тротуарной плитки своими руками в домашних условиях

- Как выбрать тротуарную плитку?

- Приготовление раствора для лицевого слоя брусчатки

- Что необходимо учесть

- Что нужно?

- Инструкция по изготовлению

- Как сделать брусчатку: инструментарий и материалы

- Преимущества и недостатки самодельной плитки

- Прессование

- Вибролитье

- Раствор для тротуарной плитки – пропорции, состав, приготовление

- Необходимые инструменты и материалы

Уплотнение бетона

Стол начал свое дело – уплотнение нашей плитки в формах с помощью вибрации. Смесь, уплотняясь, садится. Поэтому нужно постоянно подсыпать бетон в формы, пока его уровень не достигнет краев. Формы нужно аккуратно менять местами по часовой стрелке, так как у любого вибростола разные вибрации в разных местах, а значит, ваша плитка может получится с разной уплотненностью и, соответственно, прочностью.

Во время вибрации в формах могут образовываться «шарики» из песка. Их нужно разминать нажатием пальца. Уплотнение на виброплите занимает от 30 секунд до 3 минут. Сила вибрации – не главное, гораздо важнее скорость вибро-движений плиты.

Варианты вибростола для плитки

На самом деле вариантов у вас не много. Их всего три: купить готовое оборудование (но это очень дорого!); смастерить вибростол по рецептам из интернета, используя дрели, моторы от стиральных машинок и прочее (но это малоэффективно); или приложить максимум усилий и построить виброплиту своими руками, с учетом таких принципов:

Вес виброплиты должен втрое и более превышать вес всех форм с цементом.

Толщина металла вибростола должна быть не менее 8 мм, чтобы лист не изгибался от вибрации.

Плиту следует прикрепить на не менее мощную основу (например, ножки из половинок от пружин задней подвески советского «запорожца»).

Низ нужно утяжелить металлической рамой (подойдет стальной уголок 50х50).

Теперь, самое важное – двигатель для вибрации. Лучше все же поискать специальный мощный трехступенчатый вибро двигатель с регулируемой силой вибрации

Закрепить его следует к плите снизу.

Ножки стола желательно утяжелить или забетонировать.

Важно устанавливать виброплиту ровно, чтобы исключить резонанс и некачественное уплотнение смеси

Пошаговая инструкция изготовления тротуарной плитки своими руками в домашних условиях

В первую очередь надо выбрать форму для тротуарной плитки, которая, как уже говорилось, имеет разные размеры, традиционно − это размер 500×500×50 мм. Будем разбираться именно с этой формой. Но предварительно обозначим, из какого раствора изделие будет заливаться.

Чаще всего рецептура – это несколько стандартных компонентов:

- цемент М500;

- смесь щебня и песка в соотношении 1:1, где используется щебень фракции 5−10 мм;

- пигмент;

- пластификатор.

Замес цементной смеси можно производить даже в ведре

Что касается последнего, то рынок сегодня предлагает огромный ассортимент. Это и сухие добавки, и жидкие. Главное – это точно выдержать концентрацию пластификатора относительно цемента. Сухая добавка вносится в раствор в соотношении 0,7% от веса цемента.

Для приготовления раствора в домашних условиях нужен будет обычный строительный миксер. Можно замес делать в ведре с учётом объёма требуемого раствора, чтобы его хватило на изготовление плиток, расположенных на вибростоле. К примеру, если на стол помещается всего четыре плитки, то минимального объёма замеса должно хватить на заполнение четырёх форм.

| Фото | Описание работ |

| Цементный раствор раскладывается по формам. | |

| Включается вибростол. Под действием вибрации раствор начинает внутри формы принимать её размеры. | |

| Если есть необходимость, раствор добавляется в формы. | |

| Как только раствор собой заполнит полностью внутреннее пространство формы, оборудование можно отключать. | |

| Следующий этап − сушка. Этот процесс можно проводить естественным способом. Нельзя, чтобы на плитку падали лучи солнца, хорошо, если помещение будет проветриваться. Ещё лучше, если процесс проводить на улице под навесом. Главная задача – горизонтальное расположение залитых цементным раствором форм. | |

| Последний этап – расформовка. Форму с плиткой переворачивают и начинают отгибать края формы и углы, постепенно снимая её полностью. |

Как выбрать тротуарную плитку?

При выборе плитки нужно обратить внимание на целый ряд важных параметров. Один из самых главных – толщина материала

Именно от нее будет зависеть то, сколько прослужит вымощенная территория. Толщину подбирают исходя из условий эксплуатации брусчатки. Вот правила, которые помогут правильно ее определить:

- для зоны, по которой будут перемещаться люди пешком (тропинки, прогулочные площадки, дорожки) будет достаточно плитки толщиной 50 – 60 мм;

- если на мощеной поверхности будут находиться транспортные средства или другие тяжелые объекты (например, мобильные бетонные клумбы), то толщина должна быть в пределах от 60 до 80 мм.

Следующий важный момент – материал, из которого изготовлено покрытие. Он влияет не только на его эстетику, внешний вид, но и на прочность, срок службы, способность выдержать значительные нагрузки во время эксплуатации. Чаще всего тротуарную плитку производят из:

- натурального камня;

- клинкер;

- бетон;

- полимерная смесь;

- пластмасса;

- резина.

Наиболее прочны и долговечны изделия из камня и клинкера. Однако нужно помнить, что цена у них отнюдь не демократическая. Поэтому если вам нужно вымостить участок большой площади, но вы не располагаете значительными средствами, эти варианты сразу нужно отмести. Но если вам нужно выложить несколько дорожек или небольшую площадку, присмотреться стоит именно к ним – и каменная, и клинкерная брусчатка будут служить практически вечно.

Второе место по прочности и долговечности занимает продукция из бетона и полимерной смеси. Она не так прочна, как клинкерная и каменная, но на десяток-другой лет службы ее вполне хватит. При этом стоит такая плитка в разы дешевле. Но следует учитывать, что она чувствительна к серьезным нагрузкам и механическому воздействию. Например, если уронить тяжелый предмет на камень, он получит лишь царапину. А вот если такой предмет упадет на изделие из бетона или специального полимера, оно может расколоться.

Также плитку для тротуаров изготавливают из пластмассы и особой резиновой смеси. Сразу следует сказать: такая брусчатка имеет непродолжительный срок службы, низкую прочность и небольшую надежность. Однако это с лихвой компенсируется ценой – стоит она копейки. Смотреть в ее сторону стоит, если:

- вы сильно стеснены в финансах;

- плитку не планируется подвергать серьезным нагрузкам;

- вымощенные участки редко будут использоваться по назначению (это, например, актуально для дачи, на которой проводят всего 1-2 месяца в году).

Последнее, на что нужно обратить внимание – это форма плитки. Технические требования и условия эксплуатации здесь на выбор влияют мало – во главе угла эстетика

Каждая из форм брусчатки имеет собственную маркировку. Ниже приведена таблица, в которой показано соотношение маркировочных индексов и геометрии материала.

| Форма тротуарной плитки | Индекс маркировки |

| Квадратная | К |

| Прямоугольная | П |

| Шестигранная | Ш |

| Фигурная | Ф |

| Декоративная | ЭДД |

| Для каймы | Д |

Некоторые пункты лучше пояснить. Это – декоративная плитка и брусчатка для каймы. Первая представляет собой отдельные элементы декора, которые включают в кладку из плитки другой формы. Вторая предназначена для создания ровного окаймления у шестигранной или фигурной плитки (с помощью обычных бетонных блоков это сделать невозможно). Что касается остальных форм, то с ними и так все предельно ясно.

тротуарная плитка

Приготовление раствора для лицевого слоя брусчатки

Назначение лицевого слоя – повышение прочностных характеристик и эстетичности тротуарной плитки. Этот слой является прочной оболочкой с глянцевой поверхностью, окрашенной в выбранный цвет путём добавки в раствор красителя. Если вместо серого цемента М500 использовать белый цемент той же марки, то цветной лицевой слой можно сделать насыщенным, без серого оттенка.

Собственноручное приготовление раствора для брусчатки является экономичным вариантом

Компоненты бетона лицевого слоя

Чтобы сделать лицевой слой прочным, однородным и глянцевым, в состав раствора должны входить следующие материалы:

- цемент М500 (желательно белый);

- щебень (гранитный, мраморный, гравийный) фракции 5-10 мм;

- просеянный песок в соотношении;

- вода;

- колер;

- диспергатор.

Рецептура бетона для формирования лицевого слоя

На примере конкретной операции рассмотрим процедуру замеса раствора лицевого слоя в бетономешалке. В миксер заливают 10 литров воды, в которую в случае производства цветной брусчатки предварительно добавляют краситель. Затем вливают туда 750 граммов водного раствора диспергатора, включают бетономешалку и последовательно засыпают по 3 ведра ЩПС и портланд-цемента М500. После минутного перемешивания в бетономешалку добавляют ещё 3 ведра отсева.

Замес бетона в бетономешалке выполняется в определенной последовательности

Перемешивание производится в течение 15-20 минут до приобретения раствором однородной консистенции густой сметаны, после чего масса перекладывается из бетономешалки в бадью, и можно делать формование.

Формирование лицевого слоя плитки в форме

После смазки внутренней поверхности форм приготовленный раствор раскладывается в них слоем 1-2 см и уплотняется вибрированием. В отсутствие вибростола можно обойтись установкой формованных изделий на лист железа и постукиванием снизу резиновой киянкой. Особо смекалистые мастера-умельцы для вибрирования используют стиральную машину, на которую при работающей в режиме отжима центрифуге помещают формы.

Главное отличие брусчатки от тротуарной плитки заключается в ее форме

Что необходимо учесть

Технология изготовления плитки отличается простотой, но существует много нюансов, которые рекомендуется учитывать перед началом производства. Для изготовления форм выбирают дерево, свинец. При использовании силикона в формовочную деревянную заготовку укладывают изделие, изготовленное из пластилина. На поверхность выливают жидкий материал. После высыхания готовую форму укладывают на жесткую основу и заливают смесь.

В качестве шаблона для изготовления одинаковых элементов укладки можно использовать обрезки металлической трубы требуемого диаметра. Для удобной заливки дно покрывают металлической заплаткой с помощью сварки. Чтобы добиться оригинального оформления допускается использование любых форм.

При добавлении пластификатора увеличивается время полимеризации состава, но обеспечивается прочность, устойчивость к износу, отсутствие трещин. Использование добавки предотвращает образование пузырьков, которые образуются в процессе приготовления смеси, позволяет работать при минусовых температурах.

Покрытие краской готовой брусчатки позволяет получить насыщенный цвет. Но при частичном истирании изделия, изготовленные путем добавления пигмента в состав, сохранят привлекательный вид.

Брусчатку любых размеров армируют для повышения прочности. При высокой температуре нельзя допускать быстрого высыхания, которое может привести к растрескиванию брусчатки.

Что нужно?

Существует два способа изготовления таких модулей:

- вибропрессование;

- вибролитье.

В домашних условиях брусчатку можно воспроизвести лишь методом вибролитья.

Вот что для этого понадобится:

- цементный или бетонный раствор;

- формы;

- вибростол. Обеспечивает плотную укладку раствора в форму, то есть без пустот;

- смазка: исключает прилипание раствора к форме.

Готовят смазку из таких компонентов:

- вода: 1,5 л;

- жидкое мыло: 2 столовые ложки;

- машинное масло: 100 г.

В качестве альтернативы применяют олифу и растительное масло.

Инструменты и оборудование:

- бетономешалка либо дрель с насадкой-миксером;

- вибростол: его можно заменить старой стиральной машиной, запущенной в режиме отжима. «Дрожащую» конструкцию можно соорудить из стальной 10-ти миллиметровой пластины, уложенной на автомобильную покрышку. Чтобы заставить столешницу вибрировать, на ней закрепляют электролобзик и включают его при необходимости;

- мастерок;

- строительный уровень.

Также потребуется отрез полиэтиленовой пленки.

Инструкция по изготовлению

Производство тротуарной плитки вибролитьем выполняется в нескольких этапов, в состав которых входит:

- приготовление бетонной смеси;

- подготовка форм перед укладкой бетона;

- заливка бетонной смеси в формы и работа вибростола;

- период застывания бетона;

- расформовка и складирование готовой брусчатки.

Каждый из этапов имеет свои технологические особенности, некоторые из которых могут иметь несколько вариантов исполнения.

Требования к бетонной смеси

К материалам для изготовления бетона предъявляются определенные требования. Песок необходимо просеять через сито для удаления из него частиц глины, земли и других нежелательных примесей, снижающих качество бетона. Гравий должен быть чистым. В противном случае его необходимо промыть водой. Применение цемента ПЦ300 недопустимо даже при добавлении его в повышенной пропорции.

Для того чтобы увеличить прочность плитки, в состав бетона можно добавить синтетические волокна (фиброволокно). Дорогие промышленные пластификаторы допускается заменить жидким моющим средством. Применяемые пигментные красители должны быть устойчивы к воздействию ультрафиолета и предназначены для наружных работ.

Фиброволокно.

Воду для замеса рекомендуется немного подогреть. Это позволяет получить бетонную смесь более высокого качества.

Рекомендуемые пропорции для замеса

Идеальным соотношением компонентов смеси для изготовления плитки по расчетам специалистов является:

- цемент ПЦ500 – 21% или 30 кг;

- гравий или гранитный отсев – 23% или 32 кг;

- просеянный песок – 56% или 75 кг;

- пигментный краситель – не более 7% от массы бетона или 700 г;

- промышленный пластификатор C-3 – 0,7% от массы смеси или 50 г;

- вода – 5,5% от массы бетона или 8 литров;

- фиброволокно до 0,05% от массы бетона или 60 г.

Поскольку в домашних условиях выдержать такие точные пропорции практически невозможно, то обычно раствор готовят исходя из следующего расчета:

- 1 часть цемента ПЦ500, 1,5 частей гравия, 3 части песка;

- 1 часть цемента ПЦ400, 1 часть гравия, 2,5 части песка.

В качестве пластификатора добавляют жидкое моющее средство из расчета 1 стакан на замес. Воду добавляют постепенно до тех пор, пока смесь не станет однородной, а по плотности будет походить на густую сметану.

Если в работе используется сухой пигментный краситель, то его необходимо сначала растворить в воде, а потом добавлять в бетон в количестве не более чем 1,2 литра на замес.

Первоначально в смешивающее оборудование для производства брусчатки засыпаются сухие компоненты, а уже после их перемешивания постепенно добавляется вода. При этом рекомендуется сначала засыпать половину необходимого песка и гравия, а потом высыпать цемент, перемешать и добавить всё остальное. В этом случае цемент не будет налипать на стенки миксера.

Режим перемешивания раствора.

Перемешивание бетонной смеси с добавленной водой не должно быть менее 15 минут. Готовый замес высыпают в корыто или другую подобную емкость, и уже оттуда производят транспортировку или загрузку непосредственно в формы.

Смазка форм.

Укладка готового бетона в формы

О видах форм и их возможном выборе или изготовлении своими руками говорилось выше. Поэтому здесь будет описан непосредственно сам процесс их заполнения и уплотнения на вибростоле.

Для того чтобы готовые плитки легче вынимались после застывания формы, необходимо осуществить предварительную обработку. Для этого их смазывают изнутри светлым машинным или растительным маслом. В крайнем случае допускается использовать густой мыльный раствор.

Если вам позволяют финансовые средства, то в магазинах можно приобрести специальный состав для смазки. Он обеспечит более легкую расформовку, но потребует дополнительных затрат.

1 из 12

Для быстрого наполнения форм рекомендуется возле вибростола установить низкий столик. На него можно будет ставить формы и там производить наполнение. Это уменьшит количество цементного раствора, пролитого на рабочую вибрирующую поверхность.

Процесс заливки может производиться тремя способами:

- Заранее окрашенную по всему объему бетонную смесь заливают в формы за один подход, выравнивают поверхность шпателем и устанавливают на вибростол.

- Первоначально на четверть объема заливается цветной раствор, а остальной объем заполняется обычным серым бетоном.

- Цветной слой занимает примерно 15-20% объема, а между цветным и серым слоем укладывается армирующая сетка или кусочки проволоки для увеличения прочности изделий и лучшего соединения слоев.

Как сделать брусчатку: инструментарий и материалы

При изготовлении плит при помощи заливки в формы в качестве емкостей для подойдет любой плотный сосуд: судочки для еды или специальные готовые формы.

Шаблоны для отливки плит

Последние различаются по материалу и рассчитаны на различное количество отливов:

- резиновые – 500 циклов;

- пластиковые – 250 циклов;

- полиуретановые – 100 циклов.

Если требуется что-то по-настоящему оригинальное, то придется поработать с силиконом. С его помощью можно получить слепок с любой поверхности, очищенной от жира, ржавчины, грязи и другого налета. После этого для изготовления брусчатки можно использовать полученный силиконовый отпечаток. Количество циклов в этом случае напрямую зависит от качества исходного материала.

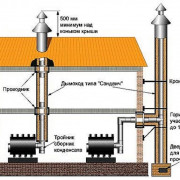

В соответствии с заводской технологией требуется такое оборудование как вибростол.

Так выглядит вибростол

Так как он дорогой, можно:

- тщательно потряхивать емкость;

- своими руками в домашних условиях сделать похожий механизм.

Необходимые приспособления

Из инструментов понадобится:

- емкость для замеса смеси;

- шпатель;

- мерная емкость;

- кисточка.

Последняя нужна, чтобы наносить на стенки отпечатка вещества, за счет которых готовая брусчатка потом легко отстанет.

Для изготовления тротуарной плитки потребуются следующие материалы:

- песок;

- цемент или портландцемент;

- пластификаторы;

- наполнитель;

- краситель.

Последний не обязателен.

Пример красителей

Чтобы подсчитать, сколько и чего нужно, необходимо провести подсчеты после первой партии, исходя из использованного материала. Для пробного раза достаточно мешка цемента, емкости пластификатора и песка (в три раза больше, чем цемента). Этого хватит для изготовления качественного бетона.

Пропорции просты. Цемент и песок добавляют по стандарту – 1:3. Удобно пользоваться мерной емкостью, размер которой не важен. Перед тем, как готовить раствор для тротуарной плитки, стоит заранее ознакомиться с инструкциями к пластификатору. Описание содержит указания по норме на определенный объем материала.

Пример пластификатора

Брусчатка получится крепче, если использовать наполнители – щебень, строительный мусор и т. д. Но это не обязательное условие и относится к рекомендациям. Изготовление брусчатки в домашних условиях можно проводить без наполнителя, пластификатора и красителя.

Преимущества и недостатки самодельной плитки

Тех, кто ещё не решился создать самодельную плитку пугает два соображения: значительные затраты времени и сомнения в качестве готовых изделий. Но если учесть, возможность поэтапного изготовления, что позволяет заниматься производством по выходным или в свободное время, процесс оказывается не таким уж долгим. Кроме того, затраты на материалы тоже растянутся во времени, ведь выделять из семейного бюджета 10% на протяжении 3–4 месяцев намного проще, чем потратить сразу половину месячного дохода.

Что касается качества, здесь достаточно придерживаться технологии и не пытаться сильно экономить, тогда готовая плитка будет служить десятилетиями.

Комбинация серой и бежевой плитки (из белого цемента) смотрится стильно и помогает сэкономить на пигментах

Таблица: сравниваем достоинства и минусы кустарной тротуарной плитки

| Преимущества | Недостатки |

| Экономия денег (от 30 до 60% в зависимости от используемого оборудования и материалов). | Большие затраты времени (от 1 до 6 месяцев в зависимости от количества форм и площади дорожек). |

| Уникальный дизайн плитки. | Высокая вероятность огрехов при хорошей детализации рисунка. |

| Возможность создать нестандартные угловые и соединительные элементы, которые отсутствуют в каталогах производителя. | Сложность создания форм для точных деталей. Нередко случается, что самодельные угловые плитки приходится укладывать с большим или неравномерным швом. |

| Возможность экспериментировать с составом плитки, что позволяет сэкономить деньги либо время, усилить стандартный состав, или добавить дополнительный декоративный наполнитель. | Отсутствие гарантий качества и долговечности. |

| Плитка подходит для всех типов садовых дорожек, зон отдыха, открытых террас. | Надёжную плитку для территории с большими нагрузками (подъездная дорожка, зона парковки авто) без спецоборудования и тщательного соблюдения рецептуры произвести практически невозможно. |

| Увлекательное времяпрепровождение, возможность реализовать свои задумки. | На практике работа оказывается физически трудной, требующей внимания и точности. |

Как видите, на каждый недостаток самодельной плитки можно найти соответствующее достоинство. Поэтому если вы хотите с гордостью демонстрировать гостям дело своих рук, можете смело приступать к реализации задуманного дизайна дорожек.

Прессование

На поверхность вибростола устанавливаются формы, которые при помощи мастерка заполняются приготовленным бетонным раствором.

Производство может быть представлено однослойной и двухслойной технологией:

- особенностью однослойного прессования является заполнение формы бетонным раствором, с последующим уплотнением на поверхности вибростола и выдерживанием до высыхания. На заключительном этапе производится распалубка и извлечение готового материала. Безусловно, при таком способе выработки, показатели прочности и эстетичности брусчатки на порядок ниже, чем у плитки, полученной посредством двухслойного вибрационного литья, но получаемый материал отличается доступной стоимостью;

- двухслойная технология заключается в заливке бетонного раствора с пигментными красителями слоем 10-20мм в процессе вибрирования стола, и последующей доливке основного бетонного состава. Примерно через пару суток изделие извлекается из формы посредством распалубки, после чего выкладывается для просушивания.

Завершающий этап изготовления представлен правильной сушкой плитки при температурном режиме в пределах 20-35оС.

Извлеченный из формы после просушивания материал обязательно нужно досушить в течение нескольких дней в прохладном помещении.

Чтобы облегчить процесс извлечения плитки из пластиковой или силиконовой формы, её следует поместить на несколько минут в ёмкость, наполненную теплой водой. В результате заливочная форма расширяется, и материал удаётся беспроблемно извлечь.

При любом способе вибропрессования, все формы, заполненные бетонным раствором, в обязательном порядке прикрываются слоем обычного полиэтилена, что позволяет предупредить преждевременное испарение влаги и положительно сказывается на прочностных характеристиках изготавливаемой тротуарной плитки.

Вибролитье

Производство тротуарной плитки методом вибролитья заключается в том, что жидкую цементно-песчаную смесь заливают в матрицу, закрепленную на вибростоле. Благодаря последовательной вибрации состав равномерно растекается по форме и уплотняется. На следующем этапе, полученная «плиточная» заготовка, отправляется в термокамеру, где происходит ее сушка.

Среди преимуществ такого производства тротуарной плитки стоит выделить:

- Делаются плиты для тротуарных дорожек за минимальный срок времени.

- Поверхность изделий получается глянцевой.

- Благодаря легкой восприимчивости к красителям и добавкам, таким способом можно изготовить стилизованные элементы, например, плитку под мрамор.

- Низкая стоимость изделий.

Однако у этой технологии есть и свои минусы:

- Низкая прочность.

- Неустойчивость к низким температурам.

- Малый срок эксплуатации.

Такие изделия, фото которых вы видите ниже, подходят только для южных регионов. Кроме этого, учитывайте, что с помощью вибролитья можно изготовить только тонкую плитку, толщиной не более 60 мм, из-за чего ее редко применяют для парковочных мест.

Раствор для тротуарной плитки – пропорции, состав, приготовление

Для начала предоставим готовый рецепт раствора для тротуарной плитки при заданной толщине в 60 мм. А затем расскажем, как правильно смешивать компоненты.

Состав раствора для тротуарной плитки приведен в таблице

| Компоненты (добавки) | Пропорции для изготовления в % | На 1 м.кв. плитки | На 1 м.куб. раствора |

| Цемент М 500 | 21 % | 30 кг | 500 кг |

| Отсев или мелкий щебень | 23% | 32 кг | 540 кг |

| Песок | 56% | 75 кг | 1300 кг |

| Пластификатор С-3 | 0,7% от массы бетона | 50 гр | 1,9 литра |

| Краситель | 7% от массы бетона | 700 гр | 10 кг |

| Фиброволокно в количестве на 1м3 бетона | 0,05% от массы бетона | 60 гр | 0,7-1,0 кг |

| Вода | 5,5% от массы бетона | 8 литров | 130 литров |

Из 1 м. куб. раствора можно сделать 16,5 м. кв. тротуарной плитки, при толщине 60 мм.

Чтобы приготовить хороший раствор для тротуарной плитки, нужно смешивать компоненты в бетономешалке в определенной последовательности, с определенным режимом перемешивания.

Подготовка раствора

Пластификатор смешивается с незначительным количеством воды и заливается в бетономешалку. Для затворения используется только теплая вода, т.к. в холодной добавки не растворяются. При перемешивании нужно следить чтобы пластификатор растворился полностью.

Краситель также смешивают с горячей (примерно 80 °С) водой в соотношении 1:3. Нужно наблюдать, чтобы красящий раствор получился однородным. Наличие комочков «выльется» в появление кратеров на лицевой поверхности плитки.

Далее поочерёдно добавляется наполнитель (щебень и песок), затем цемент. Периодически в цементно-песчаную смесь доливается вода для более удобного перемешивания. Основная масса воды подается в конце замеса.

Оптимальный режим (время) перемешивания цементного раствора

Смесь для тротуарной плитки готова, когда она держится на мастерке плотной массой, не растекаясь. При заливке раствор должен легко заполнять форму.

Подготовка формы

Поверхность формы смазывается выбранной смазкой. В процессе нужно следить, чтобы на поверхности не образовывались пятна от смазывающего вещества. Форма должна быть немного жирной, для лучшего скольжения изделия по поверхности.

Примечания. При излишней смазке на плитке образуются впадины. При недостаточной – затруднено вынимание.

Технология изготовления тротуарной плитки (формовка)

На этом этапе раствор заливается в формы. При этом если изготавливается двухцветная плитка, то форма заполняется серым бетоном на 75%, а затем заливается цветным. Перерыв между заливками не должен превышать 20 мин. В противном случае, слои раствора непрочно схватятся между собой.

Залитые формы нужно встряхнуть и поставить на вибростол. Продолжительность нахождения формы на вибростоле составляет 5 мин. Индикатором готовности служит появление белой пенки – это значит, что из раствора выбились все пузырьки воздуха. Излишняя виброобработка (встряхивание формы) может привести к расслоению раствора. Сигналом для прекращения вибраций служит оседание белой пенки.

Совет. При изготовлении двухцветной тротуарной плитки вибрацию нужно проводить после заливки каждого слоя. Вторая вибрация длится 2-3 минуты, при этом пенка может не появиться.

Сушка тротуарной плитки в домашних условиях

Заполненные раствором формы устанавливаются на стеллажи для последующей сушки, которая занимает 2-3 дня. Место для сушки должно быть защищенным от прямых солнечных лучей, хорошо проветриваемым. Чтобы снизить скорость испарения влаги из раствора формы лучше накрыть полиэтиленовой пленкой.

{banner_link_1}

Расформовка тротуарной плитки (извлечение из формы)

Как извлечь плитку из формыКак вытащить плитку из формы?

Облегчить процесс извлечения, можно опустив форму с заливкой на 5 сек. в горячую (около 60 °С) воду. От тепла форма расширяется, и плитка вынимается без дефектов и проблем.

Изделие следует выбивать на мягкое основание, например, расстелить старое одеяло.

Извлеченная из формы плиткаОбратите внимание, извлеченная плитка хорошо держит форму, но раствор еще не затвердел полностью, поэтому состав будет крошиться и может треснуть или поломаться. Сушка тротуарной плитки на стелажахВынутая плитка хранится на тех же сушильных стеллажах еще неделю

Затем ее можно складывать на паллете и окончательно досушивать еще месяц. За этот период плитка наберет требуемую прочность

Сушка тротуарной плитки на стелажахВынутая плитка хранится на тех же сушильных стеллажах еще неделю. Затем ее можно складывать на паллете и окончательно досушивать еще месяц. За этот период плитка наберет требуемую прочность.

Необходимые инструменты и материалы

Для производства потребуются:

- бетономешалка. В крайнем случае можно заменить мощной дрелью с насадкой-миксером;

- вибростол. Как изготовить его самостоятельно — рассказывается ниже;

- формы. Продаются в магазинах, но можно изготовить и самостоятельно;

- строительный уровень: им контролируют горизонтальность вибростола и стеллажей для сушки. При перекосе плитка получится неровной;

- совковая лопата, мастерок, ведро;

- кисть.

Используются материалы:

- цемент. Применяется сульфатостойкий (с пониженным содержанием 3-кальциевых алюминатов) портландцемент марки не ниже М400. Подойдет ПЦII/А-Ш-400. Предпочтительный цвет — белый: серый при окрашивании выглядит неаккуратно. Важна дата производства: 3-месячный цемент даже при правильном хранении теряет 20% прочности, 6-месячный — 30%, годичный — 40%;

- наполнитель: крупный — гранитный отсев, галька или шлак размером 3 – 5 мм; мелкий — просеянный чистый речной или карьерный песок с модулем крупности. Чистоту песка проверяют попыткой слепить из него комок: если получается — материал содержит много глинистых включений;

- чистая вода. По качеству в большинстве случаев подходит обычная водопроводная;

- пластификатор. Делает бетон прочным, влаго- и износоустойчивым. Хорошие отзывы от изготовителей плитки получил «Суперпластификатор С-3». Также применяют составы марок «Компонент», Master Silk, Plastimax F.

Функцию армирования выполняет:

- измельченное стекловолокно;

- фибра из полипропилена Micronix 12 mm;

- фибра из базальта MicronixBazalt 12 mm.

Для придания плитке нужного цвета используют красители:

- минеральные: дают яркий цвет, стойки к химическому воздействию и температурным перепадам;

- органические: дают мягкие, естественные оттенки.

Тротуарную плитку красят двумя способами:

- поверхностный. Сухой краситель втирают в поверхность еще влажных модулей либо окрашивают их раствором посредством краскопульта. Способ дает яркий цвет, но отличается трудоемкостью. Кроме того, по мере истирания и при сколах плитка теряет цвет;

- объемный. Добавляют краситель в раствор при замешивании, в количестве — 7% от массы сухих веществ, что ввиду дороговизны сопряжено с затратами.

В целях экономии модули заливают в два слоя: сначала на треть или на половину — окрашенным бетоном, затем остальное — бесцветным. Максимально допустимый временной промежуток между заливками слоев — 20 мин.