Виды вытяжных заклёпок и их особенности

Содержание:

- Способ соединения

- Виды

- Подбор размеров заклепок

- Недостатки заклёпочных соединений

- ПРОЧНОСТЬ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ

- Резьбовые заклепки и их виды

- Сфера использования заклёпок

- Стандартные (вытяжные) слепые заклепки

- Виды заклепочных соединений

- Заклепочные конструкции

- Классическая клепка

- Подбор размеров заклепок

- Установка вытяжных заклёпок

- club-snap.su

- Соединение методом принудительной деформации

- Размеры

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. В некоторых случаях также производится предварительный нагрев заклепки до высоких температур (газовым оборудованием, токами высокой частоты (ТВЧ) и т.п.) — с целью повышения ее пластичности (заклепки больших диаметров, применяемые в мосто- и судостроении). После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Диаметры отверстий под заклепки dотв выбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать:

dотв = dз + 0,05dз ,

где dз — диаметр устанавливаемой заклепки.

Виды

Тип метиза выбирается в соответствии с требованиями к соединению. Благодаря тому, что современный рынок крепёжных деталей представляет вытяжные заклёпки в широком ассортименте, выбрать нужный элемент не составит труда. В зависимости от эксплуатационных характеристик, метизы подразделяются на несколько видов.

Комбинированные модели считаются самым распространённым видом. Метизы способны обеспечивать неразъёмное соединение особо твёрдых деталей, подвергающихся механическим, весовым и вибрационным нагрузкам.

- Герметичные модели имеют довольно узкую специализацию и широко используются в судостроительных производствах. Особенностью конструкции глухих моделей является запаянный конец стержня. Изделия могут изготавливаться из нержавеющей стали, меди и алюминия.

- Многозажимные модели имеют несколько расклёпочных участков и устанавливаются в подвижные конструкции при необходимости соединения трёх и более элементов. Такой участок располагается между двумя соседними элементами, а монтаж производится при помощи пневмопистолета.

Помимо традиционных моделей, существуют усиленные варианты заклёпок, при изготовлении которых используется более прочный материал с утолщёнными стенками.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение

Поэтому при подборе обращайте внимание на то, что рекомендует производитель

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

Минимальная и максимальная толщина соединяемого пакета

Важно чтобы ваше соединение находилось в указанном диапазоне.

Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

Усилие на разрыв

При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Недостатки заклёпочных соединений

Заклёпочные работы на судне (рисунок из статьи «Заклепки» «Военная энциклопедия Сытина»)

Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации

Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин

Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

ПРОЧНОСТЬ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ

Основными параметрами прочности являются механическая прочность «на срез» и «на разрыв». Значения этих параметров указываются в каталоге для каждого вида заклепок отдельно. Однако, главным элементом и непременным условием высокой прочности всего заклепочного соединения является правильно сформированная замыкающая головка заклепки.

ПРОЧНОСТЬ НА СРЕЗ

Это максимальная сила, которую заклепка может иметь направленную вдоль. Предел прочности определяется тестированием и имеет минимальное среднее значение. Измеряется в Ньютонах (Н)

ПРОЧНОСТЬ НА РАЗРЫВ

Это максимальная сила, которую заклепка может иметь направленную вдоль. Предел прочности определяется тестированием и имеет минимальное среднее значение. Измеряется в Ньютонах (Н)

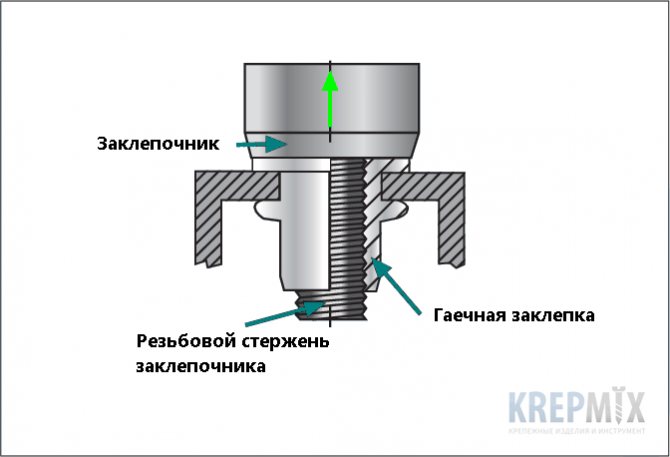

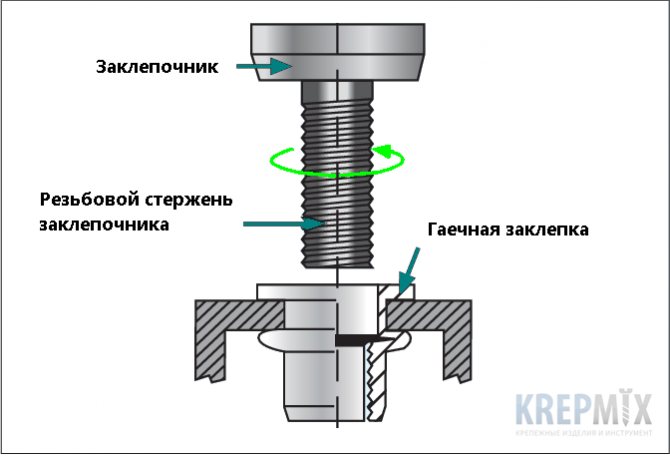

Резьбовые заклепки и их виды

Резьбовые заклепки часто их называют гаечные заклепки, заклепки с внутренней резьбой, заклепки гайки или бонки. Заклепки такого типа представляют из себя втулку с внутренней резьбой выполненной примерно на половину длины и не большим фланцем (бортиком) необходимым для надежного крепления заклепки в металле. Изготавливают такие заклепки из различных материалов таких как оцинкованная сталь, нержавеющая сталь, алюминиевые сплавы и EPDM резина. Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Назначение

Предназначение гаечных заклепок это создание резьбы в металле толщина которого может быть от 0,3 мм до 6,0 мм, для последующего соединения деталей при помощи винтов или болтов.

Установка резьбовых (гаечных) заклепок

Для правильной установки резьбовых заклепок используют специальный инструмент так называемые резьбовые заклепочники. Резьбовой шток заклепочника ввинчивается в гаечную заклепку и заклепка помещается в заранее подготовленное отверстие в базовом материале. (Диаметр отверстия зависит от размера заклепки и определяется по каталогу src=»https://krepmix.ru/upload/medialibrary/554/55455cc59e562b1862996d9fc4d5b627.png» class=»aligncenter» width=»672″ height=»457″ Далее резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы деформируется надежно фиксируя заклепку в отверстии. (Длина заклепки подбирается по каталогу производителя в зависимости от толщины материала в который ее нужно установить)

После установки резьбовой стержень заклепочника выкручивается из заклепки, на этом процесс установки завершен.

Основные преимущества резьбовых заклепок

- При помощи гаечных заклепок можно создать резьбу в тонких листах металла толщиной от 0,3 мм, при этом доступ к месту установки заклепки нужен только с одной стороны что позволяет их применять для создания резьбы в различных полых профилях и трубах.

- Установка таких заклепок происходит полностью механическим способом без применения сварки.

- При необходимости покраски деталей в которых нужно создать резьбу гаечные заклепки могут быть установлены после окраски, что избавляет от лишних операций на производстве по очистки резьбы или ее защиты перед покраской.

- Ремонтопригодность, если резьба в заклепке повреждена, то такую заклепку можно заменить путем высверливания сверлом того же диаметра что и отверстие под эту заклепку.

Формы корпуса резьбовых заклепок

Цилиндрические

Самый распространенный вид резьбовых заклепок бывают без насечки гладкие и с насечками, специальным рифлением расположенным вдоль корпуса заклепки и препятствующим её проворачиванию. Устанавливаются в круглое отверстие определенного диаметра.

Шестигранные и полушестигранные

Заклепки с такой формой корпуса применяются в местах где необходимо исключить возможность проворачивания заклепки в процессе эксплуатации. Для правильной установки заклепки отверстие в металле должно иметь шестигранную форму.Глухие (закрытые) Закрытые резьбовые заклепки защищают резьбу и внутреннюю часть изделия от попадания жидкостей и грязи, глухими бывают цилиндрические, шестигранные и полушестигранные заклепки.

Лепестковые

Применяются для установки в мягких или хрупких материалах таких как пластик. За счет своей формы образуют гораздо большую площадь соприкосновение с основанием чем стандартные резьбовые заклепки.

Виды бортика резьбовых заклепок

Стандартный бортик (цилиндрический бортик) Бортик такой формы увеличивает площадь прижимной поверхности и после установки резьбовой заклепки на поверхности металла остается видимая часть бортика в форме шайбы толщиной от 0,8 до 2 мм и с внешним диаметром от 8 до 23 мм, в зависимости от диаметра резьбы заклепки.Уменьшенный бортик (уменьшенный потайной бортик) Используется когда нужно после установки резьбовой заклепки получить максимально ровную поверхность, благодаря своей небольшой толщине подходит для монтажа в потай на металлах толщиной от 0,3 мм без применения зенковки.Потайной бортик Резьбовые заклепки с потайным бортиком позволяют после установки получить идеально ровную поверхность, высота бортика от 1,5 до 2 мм. Для правильной установки заклепок с потайным бортиком зенковка отверстий обязательна.

Сфера использования заклёпок

В основном заклепка применяется в машиностроении, авиастроении, кораблестроении, строительстве домов, креплении вентилируемых фасадов, производстве детских игровых площадок, креплении декоративных конструкций и элементов.

Преимущественно данный крепеж используют в строительной сфере и ремонтных работах. Тяжеловесные конструкции данным видом метизов не скрепляют.

Примечание. Очень важно, чтобы заклепка обладала гибкостью и прочностью одновременно. Учитывая этот факт, для ее производства применяют сталь малоуглеродистую сталь, сплавы алюминия и медь

7 лучших строительных и мебельных магазинов!

Определение длины заклёпки

Правильная установка заклёпки предусматривает создание полной формы замыкающей головки и отсутствие при этом каких-либо избыточных зазоров и наплывов. Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

«Справочник конструктора-машиностроителя» под редакцией Анурьева В.И. предлагает пользоваться одной универсальной формулой для всех форм головок заклёпок. Здравый смысл подсказывает, что такой подход ошибочный — поэтому воспользуемся формулами из другого источника: «Основы конструирования» под редакцией Орлова П.И., 1988 года.

| Конструкция заклёпки | Припуск «Н» для заклёпок без зазора | Припуск «Н» для заклёпок с зазором |

| H=1,2d | H≈1,2d+0,1S | |

| H=0,54d | H≈0,5d+0,1S | |

| H=0,6d | H≈0,5d+0,1S | |

| H=0,8d | H≈0,7d+0,1S | |

| H=d | H≈0,9d+0,1S | |

| H=1,2d | H≈1,1d+0,1S |

Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм):

2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180

Стандартные (вытяжные) слепые заклепки

Основным типом слепых заклепок, которые применяются в качестве конструкционных крепежных изделий, являются слепые заклепки с отрывным сердечником. У нас они получили название «вытяжные заклепки»

Стандарты и термины

В российской версии международного стандарта ISO, ГОСТ Р ИСО 14588-2005 официальным общим названием всех таких заклепок является: «заклепки „слепые“» (рисунок 4). В английской версии стандарта DIN 7337, уже замененного на европейские (международные) стандарты, этот вид заклепок назывался «break mandrel blind rivets», то есть «заклепки слепые, с отрывным сердечником». Американский отраслевой стандарт IFI 114, который был первым стандартом по таким заклепкам, называет их «break mandrel rivets», то есть «заклепки с отрывным сердечником». На практике и, часто, в технической литературе, эти заклепки называют «вытяжные заклепки».

Рисунок 4 — Термины по ГОСТ Р ИСО 14588-2005:

1 — корпус «слепой» заклепки, 2 — конец «слепой» заклепки, 3 — головка «слепой» заклепки, 4 — стержень «слепой» заклепки, 5 — сердцевина «слепой» заклепки, 6 — сердечник, 7 — головка сердечника, 8 — зона отрыва сердечника, 9 — хвостовик сердечника, 10 — конец сердечника.

Преимущества вытяжных заклепок

Тремя основными причинами применения вытяжных заклепок являются следующие:

- Низкая стоимость установки. Другие методы соединения материалов — сварка, винты, болты с гайками и сплошные заклепки — требуют большей затраты человеческого труда.

- Многообразие. Вытяжные заклепки имеют много типов, размеров и сочетаний материалов, чтобы удовлетворять специфическим конструкторским требованиям.

- Надежность. Правильно подобранная и установленная вытяжная заклепка способна выдерживать высокие механические нагрузки и жесткие климатические воздействия.

Ограничения вытяжных заклепок

Однако вытяжные — «слепые» — заклепки имеют свои ограничения:

- Прочность заклепок ограничена прочностными характеристиками применяемых в ней материалов и особенностями ее пустотелой формы.

- Может применяться только для соединения относительно тонких материалов.

Установка вытяжных заклепок

Слепые — вытяжные — заклепки устанавливаются в плотное отверстие, которое проходит через соединяемые материалы (шаги 1 и 2) — рисунок 5. Заклепочный инструмент, который называют заклепочником, захватывает хвост сердечника и тянет его на себя, удерживая при этом заклепку на месте (шаг 3). Когда сердечник вытягивается, он деформирует заклепку и формирует заднюю, слепую головку заклепки. В определенный момент сердечник обрывается и часть его вместе с головкой остается в заклепке (шаг 4). Образовавшаяся на задней части соединения головка заклепки прочно прижимает материалы друг к другу.

Усилие разрыва сердечника

Усилие, которое требуется, чтобы оторвать сердечник, задается количеством деформации, которая требуется для формирования задней головки заклепки, и диаметром паза (засечки) на сердечнике. Усилие разрыва сердечника задается таким образом, чтобы:

— во-первых, избежать возникновения слишком большого усилия зажатия, которое может повредить соединяемые материалы, и

— во-вторых, его величина была достаточной для выполнения плотного соединения материалов.

Виды заклепочных соединений

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочнойлотные.

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяют при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции при небольших нагрузках.

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва применяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва.

Прочноплотные швы выполняют горячей клепкой с помощью клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

В каждом заклепочном соединении заклепки располагают в один, два и более рядов.

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные (рис. 1).

Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Массу молотка выбирают в зависимости от диаметра заклепки.

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3—5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Рис. 1. Заклепочные швы:

а — однорядный в нахлесточном соединении; б — однорядный в стыковом соединении; в — однорядный в стыковом соединении с одной накладкой; г — двухрядные с шахматным расположением заклепок в стыковом соединении с одной накладкой

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, дости-аемой обжатием (подчеканкой) замыкающей головки и края листа.

Заклепочные конструкции

Заклепочные конструкции чаще всего состоят из следующих видов деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки. Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции заклепочных соединений. Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным рядом соединительных заклепок, а также сложносоставные (рис. 5), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 6).

Рис. 5. Составные стержни фермы

Рис. 6. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то для соединения должны быть применены 3 или 2 заклепки. Присоединение лишь одной заклепкой применять нельзя.

Просмотров: 2 657

Классическая клепка

Клепка применяется для получения неразъемного жесткого соединения между двумя или более деталями, изготовленными из одного или разных материалов. При этом соединяемые компоненты совместно сверлятся или пробиваются. Затем в качестве соединительного элемента в отверстие вставляется заклепка. В зависимости от конкретных способов клепки и их применения, заклепочные соединения можно разделить на следующие категории:

- Неразъемные жесткие соединения (сильно нагруженные соединения, например, в изделиях машиностроения);

- Неразъемные жесткие и герметичные (плотные) соединения (например, котлы и резервуары, находящиеся под давлением);

- Уплотнения высокой герметичности (например, трубы, вакуумное оборудование).

Различают холодную и горячую клепку. Холодная клепка применяется для стальных, медных, алюминиевых заклепок и заклепок из медных сплавов диаметром до 10 мм. Для заклепок диаметром свыше 10 мм необходима горячая клепка.

Наиболее распространенными заклепками являются (см. рис. «Формы заклепок» ):

- Заклепка с грибовидной головкой (DIN 660);

- Заклепка с потайной головкой (DIN 661);

- Овальная заклепка с потайной головкой (DIN 662);

- Заклепка с плоской круглой головкой (DIN 674);

- Полая заклепка (DIN 7339);

- Трубчатая заклепка (DIN 7340).

Имеются также стандартизованные заклепки для специальных применений, например, взрывные заклепки или глухие заклепки. Потайная заклепка представляет собой полый элемент, который устанавливается на свое место кузнечным пробойником или аналогичным инструментом.

Заклепки часто используются также в качестве функциональных элементов. Для примера можно привести заклепочные гайки и заклепочные болты, служащие в качестве точек сболчивания.

Прочностные свойства и химический состав материалов для изготовления заклепок указаны в многочисленных национальных и международных стандартах. В целях предотвращения электрохимической коррозии рекомендуется, по возможности, использовать заклепки из того же материала, что и соединяемые компоненты.

В машиностроении, в частности, при производстве цистерн клепка вытесняется сваркой.

Применение классической клепки в автомобильной промышленности:

- Заклепочные штифты/шарнирные оси (электрические стеклоподъемники, петли, рычажные механизмы стеклоочистителей);

- Клепка усилительных пластин (во время ремонтных работ).

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

|

Диаметр заклепки |

2,0 мм |

2,3 мм |

2,6 мм |

3,0 мм |

3,5 мм |

4,0 мм |

5,0 мм |

6,0 мм |

7,0 мм |

8,0 мм |

|---|---|---|---|---|---|---|---|---|---|---|

|

Диаметр отверстия при точной сборке |

2,1 мм |

2,4 мм |

2,7 мм |

3,1 мм |

3,6 мм |

4,1 мм |

5,2 мм |

6,2 мм |

7,2 мм |

8,2 мм |

|

Диаметр отверстия при грубой сборке |

2,3 мм |

2,6 мм |

3,1 мм |

3,5 мм |

4,0 мм |

4,5 мм |

5,7 мм |

6,7 мм |

7,7 мм |

8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение

Поэтому при подборе обращайте внимание на то, что рекомендует производитель

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

Минимальная и максимальная толщина соединяемого пакета

Важно чтобы ваше соединение находилось в указанном диапазоне.

Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

Усилие на разрыв

При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Установка вытяжных заклёпок

Для выполнения этого вида крепления используется специальный инструмент –заклёпочник, который может быть выполнен в пневмогидравлическом или ручном исполнении. Для того чтобы установить вытяжную заклёпку, её необходимо вставить в патрон инструмента, а затем в заранее подготовленное в нужном месте отверстие. При давлении на рычаг выполняется установка крепления, которая сопровождается аккуратным отделением лишнего стержня от самой заклёпки.

При установке вытяжных заклёпок необходимо обратить внимание на строгое соблюдение угла 90 ˚ во время крепления. При невыполнении этого условия плотного прилегания бортика не будет, что со временем приведёт к потере надёжности и прочности соединения

При выборе размера заклёпки основным параметром становится толщина скрепляемых материалов. Её минимальное и максимальное значение указывается для крепежей заводом-производителем. Специалисты рекомендуют к использованию вытяжные заклёпки как одну из самых надёжных на сегодня технологий крепления. Больше технической информации мы всегда готовы предоставить по телефону, обращайтесь!

club-snap.su

Общие сведения.

Кнопки для одежды – часто применяемый вид застежки. Их используют для курток, рубашек, платьев, а также сумок и т.д.. Кнопка состоит из 4-х частей. Верхняя часть кнопки — шляпка — может быть гладкая, с рисунками, со стразами, покрытая эмалью и имеет различные цвета под металл: никель, латунь, черный никель, серебро, старое серебро и т.д. Установка застежки кнопки на одежду производится с помощью пресса и специальных насадок. Преимущество кнопки в быстром и легком расстегивании, в надежности крепления к изделию, длительном сроке эксплуатации. Применение кнопок: для плотной ткани сложенной, не менее чем, в два слоя. Куртки из кожи и ткани, пуховики, бушлаты, демисезонное пальто, плащи, сумки, рюкзаки, детские коляски и прочее подобное.

Данные кнопки имеют несколько названий в разных фирмах поставщиках: Альфа, Омега, кнопки пружинные, 54 system. Будем называть их как в турецких компаниях – кнопки альфа. Металл из которого изготавливают кнопки Альфа делится на две категории: сталь – эти кнопки стоят дешевле, и нержавеющие кнопки – из цветных металлов, их стоимость в 2-3 раза выше.

Обзор кнопок:

Диаметр шляпки кнопки может варьироваться от 10 до 40мм.

Диаметры трубчатой части лицевой части кнопки (Cap) от 2,5мм до 4мм:

Основные размеры составных деталей кнопок «Альфа» (S-spring: англ — пружина):.

Азиатские кнопки (производство КНР и Ю.Кореи)

Диаметр 14мм Диаметр 13,5мм Диаметр 13мм Диаметр 12мм Диаметр 10мм

Турецкие кнопки (преимущественно марки New Star):

Диаметр 15мм. Диаметр 12мм. Диаметр 10мм.

Кнопки производства Греции «Big accessories»

Диаметр 13,5мм Диаметр 11,5мм

Кнопки компании PRYM (Германия)

и её дочерней Кроме того под маркой «Fiocche» выпускаются кнопки диаметром 8мм (Сравнение с кнопками диаметром 10мм) Кнопки с увеличенной площадкой. (подходит к деталям кнопок «New Star») Часто производители наносят свой логотип на пружинную часть кнопки:

Комментарии: Для того, что бы иметь возможность устанавливать весь объем кнопок Альфа, придется постепенно собрать большинство ассортимента из выше означенных кнопок. Минимальный объем по 50шт ( на первое время). 1. Кнопки типа «New Star» диаметры 15,12 и 10мм 2. Кнопки «Big accessories» диаметры 13,5 и 11,5мм (обязательно), т.к. деталь — stud подходит к большинству азиатских кнопок. Например к детали — socket. 3. Остальные размеры кнопок по мере возможности.

Соединение методом принудительной деформации

Соединение методом принудительной деформации (клинчинг) включает механические процессы соединения, в том числе продавливание, холодное осаживание и иногда также резка в ходе одной соединительной операции. Исходя из данного принципа, этот метод может быть отнесен к процессам соединения посредством формовки (см. DIN 8593-5).

Можно провести различие между процессами с резкой и без резки и процессами с формированием точки соединения круглой или прямоугольной формы.

«Токс-клинчинг»

Некоторые варианты процесса в технической практике упоминаются в соответствии с оригинальными названиями производителей. Например, «токс-клинчинг» означает соединение принудительной деформацией при помощи круглого пуансона без резки (см. рис. Ь, «Соединение методом принудительной деформации» ). Оборудование, используемое для токс-клинчинга, относительно небольшое. Диаметр соединения может изменяться в зависимости от потребности. График зависимости хода пуансона от прилагаемого усилия, типичный для «токс-клинчинга», можно разбить на пять характерных фаз (А-Е) (см. рис. ниже).

Соединение методом принудительной деформации

В настоящее время соединение методом принудительной деформации (рис. а, «Соединение методом принудительной деформации» ) может быть использовано для соединения панелей толщиной до 3 мм, при этом общая толщина двух соединенных вместе панелей не должна превышать 5 мм. Материалы соединяемых панелей могут быть одинаковыми (например, сталь со сталью) или различными (например, сталь с цветным металлом). Кроме того, соединение принудительной деформацией можно применять для обработки окрашенных деталей и панелей с защитными покрытиями, а также клееных. Возможно получение большого числа соединенных этим способом деталей (до 50) в одном процессе (один ход пресса).

Достоинства и недостатки способа соединения принудительной деформацией:

- Отсутствует необходимость в шумоизолирующем кожухе;

- Метод токс-клинчинга не требует антикоррозионной защиты соединения;

- При выполнении совместно с резкой наблюдается частичное ухудшение антикоррозионных свойств;

- Отсутствие деформаций, вызываемых тепловыми напряжениями;

- Возможна обработка окрашенных деталей, панелей с нанесенными на них защитными покрытиями (смазки, пасты и т.п.), а также клееных деталей;

- Возможно соединение панелей, изготовленных из разных материалов, например, стали с пластмассой;

- Экономится энергия, т.к. нет таких затрат электроэнергии, как при сварке, и отсутствует потребность в охлаждении;

- На одной стороне соединения образуется утолщение, подобное головке заклепки, в то время как на противоположной стороне образуется соответствующее углубление.

Применение в автомобильной промышленности:

- Стальные и алюминиевые кузова;

- Кронштейны стеклоочистителей;

- Крепеж внутренних панелей двери кузова;

- Петли, замки;

- Сидения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Размеры

На размер, тип головки и даже прочность оказывают влияние различные факторы. Среди них можно отметить вид нагрузок, воздействующих непосредственно на заклепку, толщину материала, с которым проводятся работы, и его тип. Также играет роль и место расположения изделия. К примеру, если речь идет о заклепках с потайной головкой, их целесообразно применять в случаях, когда необходимо обеспечить аэродинамическую гладкость поверхности. Универсальные же можно использовать в различных ситуациях.

Нельзя использовать слишком толстые изделия, склепывая тонкие листы. Это может привести к тому, что поверхность вокруг головки вспучится. Если же, напротив, взять слишком маленькую заклепку, крепление окажется недостаточно прочным, за счет чего может не выдержать возложенных нагрузок.

При выборе размера заклепки рекомендуется следовать главному общему правилу. Оно гласит, что диаметр изделия должен как минимум в 2,5 – 3 раза превышать толщину самого объемного из листов, с которыми проводится работа. К примеру, в авиационной промышленности чаще всего используются заклепки размером 2,5 – 9,5 миллиметров. Если же диаметр меньше, такие изделия запрещается применять для несущих нагрузку конструкций.

Однако это не единственная возможность определения размеров. Еще один способ выглядит следующим образом.

К примеру, при обшивке 1 миллиметр единица умножается на 3, результат равняется 3,0. То есть дальнейшая по диаметру заклепка имеет размер 3,2 миллиметра.

Если говорить о стандартных размерах, они будут зависеть от типа заклепки. Изделия под молоток имеют диаметр 1 – 10 миллиметров и длину от 5 до 20 миллиметров. Вытяжные при диаметре 2,4 – 8 могут быть значительно длиннее, 6 – 45 миллиметров. Резьбовые же заклепки имеют показатели 3 – 10 и 8,8 – 22 миллиметра соответственно. Они могут иметь как потайную, так и универсальную головку.

В видео ниже показано несколько способов крепления с помощью алюминевых заклепок.