Фундамент из блоков фбс: плюсы и минусы строительства

Содержание:

- Особенности возведения фундамента из блоков

- В чем заключаются преимущества создания фундамента из фбс?

- Цокольный этаж из блоков ФБС

- Пошаговая инструкция по монтажу

- Что такое блоки ФБС?

- Нюансы применения ФБС блоков

- Видео описание

- Плюсы и минусы ФБС блоков

- Коротко о главном

- Минусы

- 4.Ленточный фундамент из блоков.

- Размеры ФБС блоков по ГОСТ и допустимые отклонения

- Порядок создания основы для бетонных изделий

- Алгоритм монтажных мероприятий

- Пошаговая инструкция по монтажу

Особенности возведения фундамента из блоков

Устройство и виды

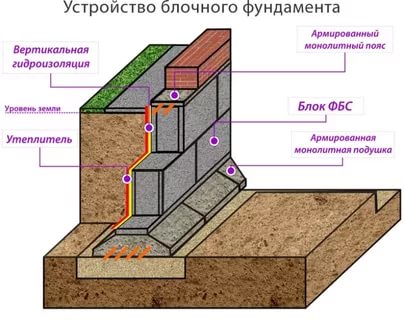

Оптимальное устройство блочного фундамента обычно выглядит следующим образом:

- Песчаная подушка, которая кладется прямо на грунт.

- Бетонное основание с арматурой.

- Слой гидроизоляции.

- Асбестцементный лист с гладкой поверхностью.

- Бетонные блоки, в зависимости от технологии они укладываются в 2-3 ряда.

Использование блоков позволяет возводить две основные разновидности фундаментов:

- Столбчатые конструкции считаются бюджетным вариантом. Использовать эту технологию целесообразно в регионах с суровым климатом, где отмечается значительная глубина промерзания почвы, а также с песчаной почвой или при ее повышенной кислотности. Обычно они возводятся при строительстве бань, хозяйственных построек или щитовых домов.

- Ленточные конструкции подходят для строительства небольших жилых зданий, обладающих незначительным весом, например, дачных коттеджей.

Достоинства и недостатки

Кроме уже названной ценовой доступности, возведение блочных фундаментов обладает следующими положительными сторонами:

- Возможность выдерживать воздействие не только сильных морозов, но и резких изменений температурного режима. Подобная морозоустойчивость достигается путем добавления в основной материал блоков специальных присадок, что делает возможным их использование даже в регионах с экстремальными климатическими условиями.

- Повышенная степень устойчивости перед различными химическими веществами и агрессивными средами. Это позволяет использовать блоки при строительстве на участках с почвой, отличающейся высокими показателями кислотности.

- Внушительная прочность материала, что повышает его надежность и эксплуатационный срок фундамента.

- Широкий ассортимент, позволяющий подобрать блоки различных форм, размеров и составов.

Несмотря на такое количество достоинств, материал не лишен и определенных отрицательных сторон, которые заключаются в следующем:

- Использование крупных габаритов предполагает задействование строительных бригад и специальной техники, что добавляет дополнительные финансовые траты и усложняет технологию возведения.

- Необходимость заделывания всех швов и зазоров, в противном случае основание постройки будет разрушаться, а в здание начнет проникать холод и сырость.

- Прочность является довольно высокой, но она все равно ниже, чем у монолитной конструкции.

В чем заключаются преимущества создания фундамента из фбс?

Заказывая фундамент из произведенного на заводе фбс для основания своего дома или хоз.блока, владелец уже на первых этапах строительства может сразу увидеть его многочисленные преимущества.

Первое, на что стоит обратить внимание – скорость и простота выполнения. А также к преимуществам относится отсутствие возможность создать некачественное основание для будущего строительства

Заливая , всегда существует риск начать продолжение строительство до полного высыхания залитого бетона. Заливая бетон, сложно быть гарантированно уверенным в его качестве. Особенно в случае самостоятельного изготовления.

Заливая , всегда существует риск начать продолжение строительство до полного высыхания залитого бетона. Заливая бетон, сложно быть гарантированно уверенным в его качестве. Особенно в случае самостоятельного изготовления.

Также минусом залитого монолитного основания часто становится сохранение в структуре полостей и воздушных пузырей. Это приводит к потенциальному разрушению дома. ФБС делают на заводе и строго соблюдают при их изготовлении требования ГОСТ 13579-78. Каждый такой элемент в итоге отличается качеством и долговечностью.

А также плюсы и минусы монолитного основания, который выполняется в несколько этапов и требует длительного ожидания перед продолжением строительства, отсутствуют в случаях, когда надежный фундамент для собственного дома изготавливается из полностью готовых конструкций.

А также плюсы и минусы монолитного основания, который выполняется в несколько этапов и требует длительного ожидания перед продолжением строительства, отсутствуют в случаях, когда надежный фундамент для собственного дома изготавливается из полностью готовых конструкций.

И также в числе плюсов фбс:

- Автоматизация процесса производства и присутствие системы контроля

- Укладка за 1-2 дня

- Большой размерный ряд готовых элементов для дома из блоков и основания из фбс

- Возможность выбора изделий, специально выпущенных для проведения работ на сложных грунтах, в которые на заводе вводятся добавки, позволяющие легко выдерживать высотную кислотность почв и сильное промерзание грунта

- Наличие пазов и петель, делающих процесс сборки, который показывает видео, быстрым и созданные фундаменты максимально надежными.

- Возможность создать цоколь здания в короткие сроки.

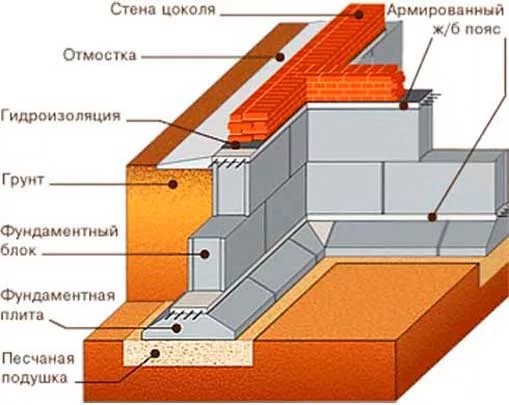

Цокольный этаж из блоков ФБС

Подвал или из блоков ФБС сейчас можно встретить достаточно часто.

Строительство начинается с расчистки местности и рытья котлована. Чтобы было удобнее проводить монтажные работы, размер котлована увеличивают на 1,5м относительно проектных размеров.

Дно тщательно трамбуется, поливается водой и хорошо уплотняется.

Затем дно размечают согласно проектной схеме.

Если планируется плитное основание под ФБС-блоки, то перед его заливкой укладывают гидроизоляционный слой.

Если цокольный этаж из блоков ФБС будет устанавливаться на ленточную подошву, то необходимо, чтобы ширина ее превышала ширину блоков на 20см. Толщина такого основания – 10-15см.

Подушка кладется на гидроизоляционный слой. Обычно пользуются рубероидом, пленкой, Технониколь и т.д. Это необходимо, чтобы защитить фундамент от влажности.

Монтаж стен цокольного этажа из блоков ФБС производится аналогично описанному выше монтажу фундамента.

Однако есть несколько нюансов, о которых нужно сказать отдельно:

- Укладку ведут с учетом проемов под окна и двери.

- Если между ФБС-плитами ниже уровня земли остаются пустоты, то на них устанавливают опалубку и заливают бетонной смесью.

- Каждый следующий ряд строится только после устранения пустот в предыдущем.

- В случае образования на плитах бетонных наплывов их убирают до застывания, потому что потом это будет сделать достаточно проблематично.

- При укладке следят за строгой вертикальностью стены. Пользуются строительным уровнем.

- После завершения кладки стен подвала сверху монтируют армопояс.

Пошаговая инструкция по монтажу

Важнейшим этапом строительства фундамента из ФБС является грамотное проектирование.

Такую работу следует поручать профессиональным строителям, экономия на услугах специалистов может привести к серьезным последствиям, вплоть до преждевременного перехода здания в аварийное состояние.

На подготовительном этапе выполняется:

- разработка чертежей;

- проводятся необходимые расчеты;

- составляется четкий план работ.

Непосредственно перед началом строительства необходимо:

- подготовить стройплощадку,

- убрать мусор и лишнюю растительность,

- обеспечить беспрепятственный доступ для заезда спецтехники на территорию.

Земляные работы

Блоки могут укладываться в траншеи или котлован (если в здании планируется обустроить подвал). Ширина траншей высчитывается не по размерам ФБС, а по основаниям монолитных подушек, поскольку они являются более широкими.

Перед началом земельных работ необходимо выполнить разметку:

- определить углы здания,

- обозначить их маяками,

- между ними протянуть прочный шнур.

Глубина траншей и котлованов может составлять 1000-1400 мм. Это зависит от количества рядов блоков ФБС, уровня промерзания грунта и других факторов, учитываемых при разработке проекта.

Устройство подушки

Чтобы исключить вероятность проседания фундамента и стен здания, на дне траншей и котлованов обустраивают подушки.

Для их создания используют песок (нижний слой толщиной до 200 мм) и щебень (засыпается поверх песка таким же слоем).

Материалы необходимо засыпать поэтапно, через каждые 10 см нужно утрамбовывать пласты, чтобы придать им необходимую плотность.

Трамбование целесообразно выполнять при помощи специальной виброплиты. Чтобы добиться более качественного уплотнения и ускорить процесс, следует обильно увлажнять материал.

Обустройство подошвы

Подошву, на которой в дальнейшем будут установлены блоки ФБС, можно изготовить двумя способами:

- из готовых блоков ФЛ;

- путем создания монолитной конструкции.

Первый способ более простой и менее затратный. Блоки ФЛ чаще используют на плотных малоподвижных грунтах. Изделия размещают поверх подушки, после чего заполняют бетоном швы между ними.

Поверх гравийно-песчаной подушки создают опалубку из обрезных досок, внутри нее размещают арматурных каркас в два уровня (верхний и нижний). Далее опалубку заполняют бетонной смесью, марка которой выбирается индивидуально для каждого проекта.

Когда бетон наберет заданную прочность (1-2 недели), можно приступать непосредственно к монтажу ФБС.

Укладка блоков

Для установки ФБС используется автокран, поскольку ручная кладка невозможна из-за большого веса изделий (1-2 тонны, в зависимости от размеров).

Блоки укладываются на цементный раствор, которым также заполняют и вертикальные швы между элементами.

Монтаж ФБС начинают с угловых зон. По первым установленным блокам протягивают шнур, который используют для более ровной установки следующих блоков.

Создание армопояса

Когда все блоки ФБС установлены по периметру фундамента, необходимо подготовить армирующий пояс. Этот конструктивный элемент служит для упрочнения основания и повышения его прочностных характеристик.

Первый этап – создание опалубки. Для этого поверх блоков ФБС устанавливаются обрезные доски, которые необходимо надежно закрепить между собой.

В опалубке устанавливается арматурный каркас из стальных прутьев толщиной не менее 12 мм. Количество арматуры и размеры ячеек, образуемых продольными и поперечными металлическими стержнями, определяется при разработке проекта. В большинстве случаев устанавливается от 2 до 4 продольных прутьев.

Завершающий этап – заливка бетонной смеси в опалубку. После ее затвердевания деревянный каркас демонтируют.

Обустройство гидроизоляции

Железобетонные блоки ФБС чувствительны к воздействию грунтовых и атмосферных вод, поэтому создание гидроизоляционного слоя является обязательным этапом строительства фундамента.

Допускается использование любых подходящих материалов – как рулонных, так и жидких.

Во многих проектах применяются битумные мастики, которые легко наносятся на боковые поверхности блоков и обеспечивают надежную защиту от влаги.

Что такое блоки ФБС?

Аббревиатура «ФБС» расшифровывается следующим образом: фундаментный блок сплошной. Изделие представляет собой монолитный бетонный или железобетонный параллелепипед, изготовленный из высококачественных материалов. Каждый этап производства контролируется специальным оборудованием.

Изготавливаются ФБС методом формовки из бетонных растворов тяжелой группы. Изделия имеют металлический арматурный каркас, увеличивающий их механическую прочность. Структура блоков и их габариты обеспечивают равномерное распределение нагрузки по всему фундаменту.

По конфигурации и типоразмерам ФБС может быть:

- ленточным;

- колонным;

- массивным.

Независимо от вида блоков технология их производства остается неизменной. Неотъемлемой частью технологического процесса является строгий контроль на всех этапах производства.

Нюансы применения ФБС блоков

Начнем с того, что существуют определенные запреты на использование бетонных фундаментных блоков. Под них нужна прочная основа, к примеру, скальная, на крайний случай, песчаная. Правда, современные технологии позволяют устанавливать ФБС даже на подвижные грунты. Просто придется вложить немало средств, чтобы подготовить грунт.

Обычно для этого формируют монолитную армированную бетонную площадку в виде плитного фундамента. А уже на него сооружают блоки с обвязкой по второму ряду армирующим поясом. По сути, получается тройной расход – плита+блоки+ленточный армированный фундамент. Добавьте сюда песчаную подушку под всю плиту, расход увеличивается.

Есть более дешевая технология. На основе ее получается прерывистый фундамент. Это когда блоки устанавливаются с промежутком, который в дальнейшем засыпается грунтом. Последний обязательно утрамбовывается. Но и тут есть свои запреты:

- расстояние между блоками – не больше 70 см;

- основа под них должна быть очень прочной с высокой несущей способностью.

Другой вариант, который используется на слабых грунтах, монтаж ФБС блоков с подпятником. Последний – это разновидность фундаментной подушки, изготовленной по технологии железобетонного изделия. Она имеет большие размеры, увеличивая таким способом площадь опоры. А соответственно, снижая давление на слабый грунт. На фото ниже такие подушки-подпятники показаны.

Подпятники для ФБС блоковИсточник st12.stpulscen.ru

При любой описанной технологии специалисты советуют приобретать железобетонные изделия с максимальной длиной. Чем меньше в сборном фундаменте стыков и швов, тем он надежнее.

Видео описание

В видео показана технология монтажа ленточного фундамента из ФБС блоков:

Плюсы и минусы ФБС блоков

В чем преимущества сборного блочного фундамента от монолитного:

- нет необходимости приобретать опалубку и арматуру для каркаса;

- после заливки монолита, необходимо время на его застывание и набора марочной прочности, на что уходит обычно 28 дней;

- сборный фундамент нагружать можно сразу после его монтажа;

- зная размеры ФБС, можно легко подсчитать требуемое количество материала;

- разнообразие размеров и характеристик, можно сэкономить, грамотно выбрав их;

- долгий срок эксплуатации – более 100 лет;

- высокая прочность материала, в процессе эксплуатации такие фундаменты не деформируются.

Что касается недостатков, то он один – большой вес изделия. Поэтому для сборки фундаментной конструкции приходится привлекать тяжелую технику в виде погрузчика или подъемного крана. К сожалению, их услуги недешевы, что увеличивает себестоимость строительного процесса.

Для монтажа ФБС блоков используется специальная техникаИсточник i.simpalsmedia.com

Коротко о главном

ФБС – это железобетонные изделия, используемые для формирования сборного фундамента.

ГОСТом предусмотрены различные размеры блоков, вес, характеристики и допуски.

Их используют для закладки фундаментов на прочных грунтах. Если грунты слабые или подвижные, то под фундамент заливается железобетонная плита. Сборный фундамент обязательно обвязывается армирующим поясом из бетона.

Время сооружения фундамента из ФБС – минимальный. Высокая прочность и долгосрочная эксплуатация привлекают потребителей. Минус один – большая масса, поэтому монтаж проводят с помощью специальной техники.

Минусы

Естественно, не все так радужно в работе с такими блоками. У них есть ограничения в использовании, которые определяют границы применения. Если не брать их в расчет, то можно получить постройку плохого качества, которая не прослужит долго.

Минусы:

- Вес полнотелых элементов. 14–18 кг – вес одного блока без пустот. Сохранению здоровья работа с такими конструкциями не помогает.

- Плохая теплоизоляция. Да, воздух – хороший теплоизолятор, но сам материал изделий легко расстается с теплом, стены будут требовать серьезного утепления. Об экономии в таком случае речь не ведется.

- Пустотелые блоки не выдерживают большие нагрузки. Их прочность из-за малого веса и пустот не позволит возвести стены для дома высотой больше двух этажей. Двухэтажные постройки тоже могут иметь неподъемный для них вес.

4.Ленточный фундамент из блоков.

Выемку грунта производят по всему периметру разметки, под всеми несущими стенами. Глубина будет зависеть от наличия или отсутствия подвального помещения, от почвы, грунтовых вод.

Если в подвале нет необходимости, то на песчаниках достаточно заглубиться на 50-60 см. Если же подвал нужен и дом будет массивным, лучше выполнить траншею на 20 см ниже уровня промерзания и провести тщательную гидроизоляцию фундамента. Тогда и подходящие талые воды не будут страшны. Вообще, на песчаных почвах следует продумать дренажные системы. Стоит сказать, что на нестабильных пучинистых грунтах, коими являются глинистые и суглинистые почвы, лучше возводить монолитный бетонный фундамент-плиту, ну а если почва стабильная, то менее затратный и простой вариант – лента из блоков. В готовую траншею насыпается дренажная подушка из песка и щебня или просто из песка, трамбуется и возводится фундамент. Кладочные работы ведутся также как и при обычной кирпичной кладке. Цементный раствор наносится на основание и боковые грани блока, так чтобы не оставалось щелей и пустот. В первую очередь укладка блоков ведется в углах и пересечениях, для контроля обязательно используется строительный уровень, и только убедившись, что все верно можно натягивать шнур и продолжать по нему. После того как цемент «схватится» необходимо провести расшивку швов, дабы защитить их от влаги и разрушения. В основании фундамента можно сделать монолитный пояс, он поможет равномерно распределить нагрузку и придаст больше прочности. Для этого нужно возвести опалубку высотой около 30 см (из досок или фанеры), залить бетонной смесью, выгладить поверхность. Поскольку толщина слоя небольшая, нужно постараться закончить работу за один день, чтобы время затвердевания было одинаковым, во избежание неравномерного сцепления. По прошествии пары недель постелить листы рубероида внахлест и можно укладывать блоки.

Размеры ФБС блоков по ГОСТ и допустимые отклонения

Размеры фундаментных блоков определяются по ГОСТ 13579-78

Все блоки должны соответствовать указанным данным в таблице 1, а также на чертеже.

Таблица 1: Размеры блоков

| Тип блока | Основные размеры блока, мм | ||

|---|---|---|---|

| Длина L | Ширина b | Высота h | |

| ФБС | 2380 | 300;400;500;600 | 580 |

| 1180 | 400;500;600 | 280;580 | |

| 880 | 300;400;500;600 | 580 |

Изделия высотой 0,28 м являются доборными, используются для обустройства отверстий под различные коммуникации.

Чертеж: Типы блоков ФБС

Размеры блоков, используемых для устройства фундамента, могут иметь некоторые допустимые отклонения.

- в длину +/- 13 мм;

- по ширине и высоте +/- 8 мм;

- выемки +/-15 мм.

Тип поверхности. Учитывая п. 2.12 ГОСТ 13579-78, фронтальная часть готового блока может быть с разной степенью обработки. Определяется такими категориями:

- А3 – лицевая, под покрытие поверхности краской;

- А5 – лицевая, для отделки плиткой, которая укладывается на слой раствора;

- А6 – лицевая, не подвергающаяся отделке;

- А7 – не лицевая, не видна при эксплуатации.

Маркировка фундаментных блоков

Все ФБC имеют специальную маркировку, которая указывает на размеры и параметры блока.

Маркировка имеет следующую структуру:

Структура условного обозначения.

Важно понимать, что в маркировке принято указывать ширину и длину изделий в дециметрах, округляя их значение. Так можно подобрать подходящие блоки для сооружения фундамента, не используя дополнительную подгонку

Пример расшифровки маркировки ФБС24.3.6-Т:

- ФБС – фундаментный блок сплошной;

- 24 – длина (округленная) в дм, полный размер 2380 мм;

- 3 – ширина в дециметрах, полный размер 300 мм;

- 6 – высота, полный размер 580 мм;

- Т – это марка бетона (тяжелый).

- При использовании для изготовления блоков керамзитобетона, последняя буква аббревиатуры будет «П»;

- Если применяется силикатный бетон, тогда буква «С».

Согласно п. 5.1 ГОСТ 13579-78, маркировка производится на боковой части изделия.

Маркировка ФБС блока.

Очень важно знать расшифровку и ее принцип, чтобы во время приобретения можно было проверить насколько соответствует размеры и другие параметры блока.

Расчет необходимого количества ФБС

Для определения требуемого количества блоков, первоначально проводится расчет ленточного фундамента. Сначала берутся данные нагрузок от всех вышерасположенных конструкций, которые производят давление на фундамент. Конструкция фундамента должна выдерживать все нагрузки, которые передаются от стен на фундаментные блоки.

Поэтому предварительно рассчитывается несущая способность, от которой зависит объем всей фундаментной конструкции для данного типа объекта.

При расчете берется во внимание:

- параметр толщины стен;

- уровень стабильности грунта;

- тип перекрытия.

Необходимо учитывать, что при подборе ширины фундаментного блока допустимы свесы стены над блоками. Свесы допустимы как внутри, так и снаружи помещения.

Свесы стены на 55 мм.

Таким образом, для стен толщиной 510 мм можно использовать фундаментный блок шириной 400 мм.

Характеристика почвы при выборе ФБС играет большую роль. При недостаточной устойчивости, необходимы блоки очень больших размеров. Если глинистый грунт, применяются самые объемные блоки, на крупнообломочном грунте, можно использовать блоки небольших размеров.

Рассмотрим упрощенный процесс расчета количества блоков.

Если в качестве примера предположить, что фундамент сооружается из блоков одного размера — ФБС12.5.6-Т, для начала необходимо высчитать объем одного блока. Смотрим, какие полные размеры блока согласно таблице расположенной выше.

Получаем: длина — 1180 мм, ширина — 500 мм, высота 580 мм. Для простоты расчета переведем в сантиметры и высчитаем объем одного блока:

118 · 50 · 58 = 342200 см3

Затем, необходимо высчитать объем всего фундамента и разделить его на объем одного блока. В результате мы получим количество необходимых блоков.

Чаще строительство фундамента осуществляют из блоков разной длины, подгоняя их под размер стен. В этом случае для определения количества и размера блоков производится их раскладка в виде чертежа. На раскладке отображают, как будут располагаться блоки по длине и высоте фундамента. При этом необходимо учитывать, что блоки должны укладываться с перевязкой, которая составляет не менее 250 мм.

Спецификация

| Марка | 24.4.6 | 12.4.6 | 8.4.6 | 12.3.6 | 8.3.6 |

|---|---|---|---|---|---|

| 1 ряд | 14 | 9 | 10 | 2 | 2 |

| 2 ряд | 12 | 13 | 10 | 2 | 1 |

| 3 ряд | 14 | 9 | 10 | 3 | 3 |

| Итого | 40 | 31 | 30 | 7 | 6 |

| Всего | 114 |

Произведя такую раскладку, очень легко посчитать необходимое количество блоков.

Порядок создания основы для бетонных изделий

- Распределить нагрузку на нижние слои почвы поможет создания прочной подложки. Для её формирования проводится замена почвенного материала нерудным. Для формирования подложки будет достаточно взять песок и гравий. Они укладываются послойно.

- Толщина каждого слоя составляет порядка 15 сантиметров. Каждый слой желательно тщательно утрамбовать с использованием виброплиты. Может проводиться ручная трамбовка, хотя такой выбор не гарантирует столь же высокого качества, как трамбовка виброплитой. Снизить срок проведения этого этапа создания долговечного основания для строения позволит проведение обильное смачивание водой каждого слоя.

- На достаточно сложных грунтах также иногда осуществляется формирование по постилающему слою бетонной подушки.

- В этой ситуации потребуется провести целый ряд работ, фактически аналогичных созданию монолитного фундамента. В том числе в два слоя обязательно проводится армирование. Планируя далее использовать фбс, залить бетон для подстилающего слоя бетонной подушки строго в один прием.

- Бетонную ленту потребуется укрепить и утрамбовать, для устранения пустот и воздушных пузырей. Полученное основание должно полностью высохнуть. Слой бетона заливается до верхнего уровня опалубки. Далее работы проводятся в порядке укладки конструкции из фбс с обязательной гидроизоляцией.

- Как правило, перед началом монтирования блоков потребуется выдержать временной промежуток примерно в две недели. На этот срок бетон засыпают опилками и накрывают непромокаемыми материалами. Например, политиэтиленом или гидроизоляцией. В бетон можно периодически укладывать плиты, создавая прерывистый вариант фундамента. В любом вариант строительство удивит владельца дома коротким сроком проведения.

- Планируя построить загородный домик или небольшой коттедж, применение фбс поможет сократить срок проведения этапа работ по формированию основы строения. При соблюдении технологии, дом получится прочным и надежным.

Алгоритм монтажных мероприятий

Пошаговая инструкция монтажа блочных элементов из бетона заключается в выполнении следующих технологических шагов:

- Анализ участка (выявление типа почвы, уровня ее промерзания, УГВ).

- Земляные работы (разметка территории, рытье котлована).

- Организация подушки.

- Последовательная укладка блоков под определенный тип основания.

- Выполнение гидроизоляции.

- Обустройство теплоизоляции.

- Обратная засыпка основы.

Правильный фундамент, сделанный из блоков типа ФБС, подразумевает не только верный алгоритм, как нужно укладывать бетонные блоки. Мероприятия требуют тщательного планирования высоты стен с учетом существующего подвального этажа и глубины промерзания почвы.

Пошаговая инструкция по монтажу

Рассмотрим порядок действий при строительстве сборной ленты. Все этапы работ выполняются в строгой последовательности, никаких изменений или исключений быть не может.

От точности и тщательности выполнения действий зависит прочность, надежность и долговечность основания, поэтому отнестись к ним надо максимально ответственно.

Подготовка траншеи

Рытье траншеи производится по обычной для ленточного фундамента технологии.

Производится разметка участка, при необходимости — планировка и удаление верхнего слоя грунта.

Глубина соответствует заданным проектным показателям, принятым с учетом толщины слоя песчаной подготовки.

Ширина траншеи должна превышать размеры ленты для удобства укладки блоков.

Чем глубже, тем более пологими делаются стенки чтобы исключить осыпания грунта.

Подушка под основание

Песчаная подушка необходима для коррекции дна траншеи.

Рытье производится с помощью строительной техники, не способной создавать идеальную поверхность. Слой засыпки выравнивает ее и корректирует горизонталь, требования к которой достаточно высоки.

Для создания слоя засыпки используется чистый речной песок, лишенный посторонних включений (особенно, глинистых).

Минимальная толщина слоя составляет 10 см, при необходимости его можно увеличить, но слишком усердствовать в этом нельзя.

Как бы качественно подушка ни уплотнялась, некоторое оседание неизбежно. Чем толще слой, тем сильнее будет заметно оседание ленты.

Уплотнение производится ручной трамбовкой или строительной виброплитой. Рекомендуется смачивать слой засыпки, чтобы добиться максимальной плотности укладки.

Укладка блоков

Монтаж блоков производится в два приема:

- Укладка трапециевидной подушки. Опорная линия для ленты устанавливается на подготовленную песчаную поверхность и тщательно выравнивается по оси траншеи.

- Укладка ФБС. На поверхность бетонной подушки устанавливаются блоки. Первые из них располагаются по углам, выравниваются по осям, после чего укладывают остальные элементы. Для контроля положения устанавливается шнур-причалка, ориентируясь на который производят монтаж. Стыки блоков располагают вразнобой, чтобы не уменьшать прочность ленты и устойчивость к вертикальным нагрузкам. Укладку производят на песчано цементный раствор, который наносят как на горизонтальные, так и на вертикальные торцовые участки.

ВАЖНО!

Если размеры ленты не позволяют использовать целое число блоков (что бывает чаще всего), используются дополнительные доборные элементы нужного размеры.

Завершающие этапы работы

После укладки необходимого количества рядов производятся завершающие этапы работ. В них входят нанесение слоя гидроизоляции и утепление поверхности ленты.

Для этого используются специальные материалы — гидроизоляцию чаще всего делают с помощью битумной мастики, а утепление выполняют путем наклейки плит пеноплекса.

После окончания этих работ засыпают пазухи траншеи и переходят к дальнейшим строительным работам.