Технология кладки стен из газосиликатных блоков своими руками

Содержание:

- Расчет количества нужного материала

- Состав строительной смеси

- Деформационные швы

- Строительство дома из пеноблоков своими руками подготовительные работы и заливка фундамента

- Кладка газосиликатных блоков в холодное время года

- Подготовка раствора

- Разметка стен и первый ряд блоков

- Замешивание смеси

- Инструменты для кладки блоков из газобетона

- Устройство и особенности

- Плотность газосиликатных блоков

- Необходимые материалы и инструменты

- Процесс возведения стен

- Способы кладки стен

- Особенности технологии

- Выбор инструментов

Расчет количества нужного материала

Размерный ряд блоков различается по своим параметрам, поэтому просчет объема закупки может доставить некоторые сложности

Размерный ряд блоков различается по своим параметрам, поэтому просчет объема закупки может доставить некоторые сложности

Размерный ряд блоков различается по своим параметрам, поэтому просчет объема закупа может доставить некоторые сложности. Чтобы знать, как правильно произвести расчеты, необходимы параметры одного блока: ширина*высота*длина и получается площадь элемента в см3. Теперь нужно разделить площадь стены на площадь 1 элемента и получится количество материала. При этом следует учитывать дверные и оконные проемы, а также отдельно считать товар для внешних и внутренних стеновых панелей, так как конструкции имеют разную ширину.

А чтобы понять, сколько блоков в 1 м3, измеряется объем одного элемента (Х) и производится расчет по формуле 1/х. Итоговая цифра покажет, сколько газосиликатных блоков потребуется для 1 м3 стеновой конструкции.

Зная как правильно рассчитать объем и количество материала, как класть газосиликатные блоки и что лучше использовать для строительства дома своими руками, можно выполнить все работы хорошо и без привлечения строительной бригады. Основное достоинство материала – легкость монтажа и удобство работы. Руководство по замесу клея поможет справиться с приготовлением состава, норма расхода которого указана на упаковке. Выбирая кладочный материал, отдавайте предпочтение стабильному и надежному поставщику, в этом случае усилия по возведению собственного дома порадуют полученным результатом.

Состав строительной смеси

Для укладки стен из газосиликата применяются два варианта. Главным требованием к материалу выступает возможность формирования как можно более тонкого слоя. Готовятся смеси своими руками и практически одинаково.

- Цементно- песчаный – традиционный состав. Пригоден для любого рода стен. Зимой применять обычную смесь нельзя, так как при температуре ниже нуля он не набирает прочности.

- Клеевой состав – основой его служит портландцемент с минеральными и полимерными добавками. Слой его очень тонок, а поэтому и мостиков холода не образует. Однако первый ряд камня фиксируется на фундаменте только на цементную смесь.

Для сооружения стен зимой обычный клеевой состав также неприменим. Но существуют некоторые добавки, например «Победит Антимороз», благодаря которым клей застывают гораздо быстрее. Однако цена здания при этом возрастает.

Деформационные швы

Как и армирование, деформационные швы предназначены для защиты стен из газобетона от возникновения трещин. Места для устройства деформационных швов определяются в каждом случае индивидуально. Как правило, деформационные швы размещают в местах изменения высоты, толщины стен, между теплой и холодными стенами, в неармированных стенах, длина которых превышает отметку в 6 метров, также в местах соединения газобетонных блоков с иными материалами, колоннами, и в местах пересечения длинных несущих стен. Напомним, что деформационные швы следует уплотнять минеральной ватой или пенополиэтиленом. Изнутри швы обрабатывают специальным паронепроницаемым герметиком, снаружи – атмосферостойким герметиком.

Строительство дома из пеноблоков своими руками подготовительные работы и заливка фундамента

Приступая к строительству дома из пеноблоков своими руками, стоит изучить чертежи, посмотреть фотографии и видео, ознакомиться с советами специалистов. Это поможет избежать ошибок и подготовить все необходимое к началу строительства. Перед этим нужно получить все разрешительные документы и согласовать проект

Дополнительно стоит принять во внимание такие аспекты:

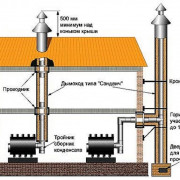

- получить расчет электроснабжения дома;

- продумать все вопросы по газификации дома, если в этом есть необходимость;

- приобрести проект отопительной системы загородного дома.

Перед началом строительства на участок уже стоит провести электроэнергию, воду и провести закупку необходимых строительных материалов. Если решить вопрос о централизованном водоснабжении невозможно, тогда нужно предусмотреть водоснабжение из скважины или колодца.

Закладка основания дома включает проведение следующих этапов:

- Расчистку строительной площадки и планирование участка.

- Снятие плодородного слоя почвы, которыЙ в дальнейшем будет использоваться при озеленении.

- Выполнение разметки под заливку ленточного фундамента или установки винтовых свай.

- Рытье котлована и строительство опалубки.

- Заливка фундамента размером не менее 50х70 см.

Когда все работы по подготовке участка и заливке фундамента окончены, можно приступать к возведению стен. Фундаменту нужно 10-14 дней, чтобы он высох и достаточно затвердел. Это время можно использовать, чтобы продумать дальнейшие шаги, завезти стройматериалы и восстановить силы.

Строительство дома из пеноблоков: возведение стен и крыши

Возведение стен из пеноблоков – это самый ответственный этап, отнестись к которому стоит со всей серьезностью. Первый ряд обязательно укладывают с частым использованием уровня для проверки качества кладки. Раствор наносится специальным зубчатым шпателем, который позволяет равномерно распределить раствор.

Возведение наружных стен дома из пеноблоков выполняется в следующем порядке:

- Гидроизоляция. Перед началом кладки стен нужно уложить на фундамент гидроизоляционный слой. Можно использовать рубероид. Он стоит недорого и хорошо справляется с возложенной на него задачей. Мастера рекомендуют укладывать рубероид внахлест 2 слоями.

- Кладка блоков всегда начинается с угла здания. Для получения идеальной плоскости нужно использовать резиновый молоток и уровень. Угол дома выкладывается приблизительно на высоту 5 рядов, а потом приступают к кладке стен.

- Укладка коммуникаций. Когда возникает необходимость выполнить монтаж проводки, газовых труб или водоснабжения, в пеноблоках аккуратно делаются углубления соответствующего диаметра.

- Каждый последующий ряд сдвигается на половину блока для выполнения перевязки.

- Укрепления стен выполняют с помощью арматуры. Армирование защитит здание при усадке и не даст в стене образовываться щелям, трещинам. Армирование выполняют через каждые 4 ряда. Используют для этого арматуру 8 мм.

- Потолок лучше сделать, используя заводскую плиту, но в качестве альтернативы рекомендуют брать деревянные брусы и доски. Затем приступают к строительству крыши.

На завершающем этапе нужно выполнить наружную и внутреннюю отделку здания. С этой целью используют различные строительные материалы. Обычно все работы по возведению дома можно завершить за 3-4 месяца.

Видео о строительстве дома из пеноблоков своими руками

Строительство дома из пеноблоков своими руками, видео, полезные советы и этапы возведения – те аспекты, которые интересуют начинающих строителей. Если все продумать до мелочей, закупить материалы, инструменты, то выполнить работу будет гораздо проще и легче. При минимуме затрат денег и времени удастся построить шикарный дом из пеноблока, причем не хуже чем на фото.

Кладка газосиликатных блоков в холодное время года

Проблема строительства в холодное время года упрощается применением газосиликатных блоков. Идеальная геометрия этих материалов позволяет использовать все преимущества клеевой кладки. Газобетонные дома по теплосохранению, качеству внутреннего микроклимата и другим свойствам практически не уступают домам деревянным.

Преимущества газоблочных технологий

Доступная стоимость материалов дополняется несложным монтажом, экономией средств на отказе от обустройства внутренней или наружной теплоизоляции, переносом монтажных работ на осенне-зимний период.

- Газобетон Aerostone и другие аналогичные по параметрам автоклавные блоки могут монтироваться в любое время года.

- Обязательное условие – задействованные материалы должны отвечать требованиям действующих строительных стандартов. Цементно-полимерный клей для газоблоков рекомендуется использовать в температурном диапазоне от +5 до +25°С.

- Блоки Грас Малоярославец, цена которых находится в категории бюджетных строительных материалов, полностью доказали свою пригодность для монтажа в сложных погодных условиях.

При более высоких температурах блоки предварительно увлажняются. Эта мера не позволяет клеевому шву высохнуть до начала твердения.

Заказывайте у нас услугу обратного звонка, и наши специалисты с радостью Вам помогут!

Особенности блочного монтажа в осенне-зимний период

Для монтажа газоблоков при низких температурах используется предварительный подогрев самого материала горячим воздухом или более экономичными инфракрасными обогревателями. Также пользуется спросом повышение морозостойкости клея путем внесения специальных компонентов.

Внимание! Такой состав позволяет производить монтаж блоков при температуре до -10°С. Для поздней осени предлагается еще один вариант – это применение быстротвердеющего клея

Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков

Для поздней осени предлагается еще один вариант – это применение быстротвердеющего клея. Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков.

Как показывает практика, предложенные технологии зимнего монтажа газоблочных материалов достаточно эффективны. Возведенные при низкой температуре стены и перегородки по прочности и другим рабочим параметрам не уступают блочным конструкциям летней постройки.

Немногочисленные отрицательные отзывы – это следствие неправильного выбора материалов и допущенных в процессе монтажа ошибок.

Существенное преимущество газобетонных материалов – это возможность самостоятельного монтажа силами самого застройщика. В процессе монтажа газоблоки не создают особых проблем, поскольку обрабатываются простым инструментом.

Какой инструмент способен повысить производительность блочного монтажа?

-

Для контроля вертикалей и горизонталей используется строительный уровень и отвес. Производительность блочно-монтажных работ и их качество можно повысить применением специального инструмента. В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации.

- Инструмент для кладки газосиликатных блоков можно дополнить штроборезом для укладки металлической арматуры и рубанком, с помощью которого можно быстро выполнить зачистку поверхности блока или самой газоблочной конструкции.

- Полезным дополнением к основному перечню может стать угловой шаблон для ровной резки материала и производительная насадка к бытовой дрели, которая применяется для быстрого приготовления клеевого раствора.

При наличии определенных навыков качество выполненной кладки не уступает профессиональному уровню.

Заказывайте уже сейчас качественную кладку от опытных специалистов нашей компании!

1gazobeton.ru

Подготовка раствора

Для монтажа бетонных блоков используются как цементные, так и клеевые составы.

Раствор из цемента и песка

Для качественного раствора бетонных блоков нужен цемент высокого уровня, не ниже М 400. Песок потребуется однородный, без комков глины. От крупных включений нужно избавиться.

Сложилось идеальное соотношение раствора для кладки бетонных блоков с такими пропорциями песка и цемента:

- 1 ч. цемента;

- 3 ч. песка.

Воду добавляют из расчета 0,7 к цементу.

Нужную пластичность получают, учитывая, насколько влажный песок, и корректируя массу добавками.

Раствор готовят маленькими порциями, постоянно перемешивая, чтобы смесь не расслаивалась и не схватывалась.

Газосиликатный клей

Универсальный состав, подходит для использования при укладке любых блочных изделий. Имеет высокий уровень адгезии, что позволяет сделать шов минимальной толщины – не более трех миллиметров.

Чтобы приготовить клей своими руками, понадобится готовая сухая смесь, вода, пластиковая емкость и электрическая дрель. Состав нужно размешать до полной гомогенности на низких оборотах

Важно соблюдать заданные пропорции. Объем партии определит скорость вашей работы

При укладке станет понятно, какой она должна быть, чтобы партия клея ушла в дело и не успела застыть.

Разметка стен и первый ряд блоков

Сначала нужно разбить стены, где вы будете вести кладку. Начинают с наружных стен, привязываясь к фундаменту и проекту. Главное – соблюсти проектные размеры.

Разметка гаража

Обычно делается прямоугольная коробка для гаража, а для жилого дома даже сложного в плане разбивку тоже начинают с самой большой прямоугольной коробки

На этом этапе важно сделать не просто разбивку, а соблюсти прямые углы. Вот сейчас есть возможность исправить допущенные косяки при заливке фундамента

Проверка на прямые углы знает каждый школьник, изучавший геометрию в школе: в прямоугольном прямоугольнике или квадрате диагонали равны. И чем точнее соблюдены диагонали, тем меньше отклонения от прямого угла.

Важность прямых углов в том, что даже если на глаз вам не видно расхождения, то потом при разметки внутренних стен будет расхождения во внутренних размерах и будет сложнее вести кладку в углах, не будут подходить блоки и так далее. Поэтому стоит повозиться и сделать все четко

Как правило, расхождения идут 5 см и более, а нужно стремиться убрать их хотя бы до 5 мм. Именно на это и уходит львиная доля времени при разметке.

Поскольку нужно двигать разметку, то берут блоки и ставят их на «сухую» и уже по ним меряют и двигают для получения нужной точности.

Если здание сложное в плане, то уже от базового прямоугольника делаются расчеты по добавлению/убавлению других фигур в плане. И тоже обязательно контролируют диагонали.

Разметку стараются вести по фасаду здания. Однако не всегда это возможно, поэтому можно сделать и по внутренней части здания.

Первый ряд блоков

Как бы не заливали фундамент по меткам, шнуру и уровню, вы никогда не добьетесь абсолютно ровной поверхности! Поэтому первый ряд блоков кладется не на клей, а на раствор из-за толстого слоя. Или на клей, но никак не под зубчатый шпатель.

Предпочтительнее раствор М100 ( соотношение цемента к песку по объему 1:2), тем более что он выступает в роли гидроизоляции, поскольку в сейсмических районах гидроизоляция из рубероида или полиэтиленовой пленки запрещена.

Перед кладкой поверхность обязательно подготавливают: выметают весь сор и пыль до бетона, смачивают основание чтобы бетон фундамента не «выпил» воду из раствора.

Кладку ведут с углов и ставят сначала угловые блоки, добиваясь не только точного соответствия разметки здания, но и вертикальности и горизонтальности всех поверхностей блока. Где надо, блоки подбивают резиновой киянкой. Учитывая, что газобетонные блоки имеют практически идеальную геометрию и очень стабильное качество, все косяки в кладки зависят только от вас.

После установки первого блока, второй блок с торцовой стенки намазывается клеем и проходится зубчатым шпателем. Именно этой стороной стыкуют к уже уложенному блоку на такой же толстый слой раствора или клея и намазанным торцом. И снова проверяют вертикальность и горизонтальность блоков.

Далее все повторяется, пока не пройдется весь первый ряд. У вас должен получиться контур здания, где все блоки должны быть идеально ровно уложены по горизонтали. Очень хорошо, если вы не только уровню будете доверять, но и проверите гидроуровнем углы здания для контроля горизонтали. Ведь от того, как сделан первый ряд, зависит вся остальная кладка.

Замешивание смеси

Для приготовления нужно подготовить особую емкость и промышленный миксер.

Для вымешивания смеси используют специальный сухой состав и теплую воду. Взбивание продолжают до тех пор, по смесь по консистенции не станет однородной. Выработать ее нужно на протяжении 20 минут, из-за этого вымешивают маленькие дозы.По ходу эксплуатации клея, его необходимо постоянно вымешивать, дабы он терял однородности.

Если строительство происходит при низких температурах, то необходимо использовать особый вид кладочной смеси. В ее составе присутствуют специальные компоненты, которые препятствуют замерзанию, что дает ей возможности сохранять свои характеристики даже при низкой температуре.

Инструменты для кладки блоков из газобетона

Для кладки нужно обычные инструменты для разбивки: отвес, капроновая нитка, уровень 1 м или около того, угольник. Для самой кладки нужна кельма, зубчатый шпатель, пила для резки блоков с победитовыми напайками, резиновая киянка, молоток. Для работы с клеем нужен электрический миксер, ведра. Это минимальный набор инструмента.

Для профессиональной работы и для ускорения работы используют специальный штроборез для «выцарапывания» штробы, специальный терки для выравнивания лицевой поверхности блока, специальный рубанок для выравнивания горизонтальной поверхности блока, электропилу для резки блоков и многое другое.

Резиновая киянкаРубанок для стен из газобетонаШтроборезПила для газоблокаУголок для распилки газоблока

Все эти инструменты есть, ими пользуются. Но на реальных стройках как у частного застройщика, так и при строительстве многоквартирных домов, эти инструменты я даже в живую не видел.

Устройство и особенности

Газосиликатная перегородка должна иметь в составе виброгасящую прокладку. Она устраивается из войлока, который дополняется гидроизоляцией, чтобы исключить воздействие влаги. Класть блоки нужно с перевязкой швов. Все четные ряды нужно начинать с половины изделия. Оптимальным смещением является показатель в 100 мм.

Перегородка из газосиликатных блоков может устанавливаться на виброгасящую полосу из других материалов. Кстати, этот слой необходим еще и для повышения звукоизоляционных характеристик конструкции. Кладку газосиликатных блоков нужно осуществлять на слой одного из предложенных материалов:

- мягкая древесноволокнистая плита;

- пенополистирол;

- жесткая минвата.

В качестве последнего выступает минеральноватный картон. Что касается выбора пенополистирола, он должен иметь внушительную плотность, но его толщина должна быть совсем небольшой. Уже первый ряд блоков, вопреки рекомендациям, можно укладывать на клей, а не на раствор. Зная это, мастер будет иметь стимул как можно тщательнее подготовить основание для кладки.

Виброгасящие полосы

Перегородки дополняются виброгасящими полосами еще и с той целью, чтобы снизить вероятность образования трещин

При выборе материала следует обратить внимание на варианты с пузырьками воздуха. После того как на поверхность такой полосы будет уложен слой клея, можно начинать кладку первого ряда

Толщина слоя смеси должна составить около 5 мм максимум.

Если есть желание рассчитать расход состава, следует учесть, что средняя толщина шва должна составить 1 мм. Тогда на кубический метр будет необходимо 30 кг клея. После укладки виброгасящей полосы работа по возведению перегородки ведется по обычной технологии.

Примыкание к стене

Газобетон в перегородке обязательно нужно связать с примыкающими поверхностями. Для этого в швы необходимо заложить гибкие связи. Они представляют собой стальные перфорированные пластины, которые еще иногда заменяются анкерами. Расположить эти элементы предстоит в каждом третьем ряду.

Между примыкающей стеной и новой перегородкой следует обустроить демпферный шов, который необходим для исключения трещинообразования. Использовать можно тонкий пенопласт, специальную ленту или минеральную вату. Через такие швы может осуществляться подсос влаги. Для исключения такого риска следует осуществить нанесение герметизирующего паронепроницаемо состава на кладку.

Проемы в газосиликатных перегородках

Так как размеры перегородки значительно меньше несущей стены, она не предназначена для того, чтобы принимать нагрузки. Поэтому и на проем существенный вес оказываться не будет. Над ним обычно не делают полноценную перемычку, а снизу не располагают железобетонную балку.

Если проем имеет стандартные размеры — не больше 80 см, его можно укрепить парой металлических уголков, которые будут выполнять роль опоры для изделий, выкладываемых сверху

Важно обеспечить выход уголка за пределы проема на 50 см максимум. Если же перегородка предусматривает наличие более широкого проема, следует использовать швеллер

Если работать таким способом, получится более крепкий проем.

Последний ряд примыкания к потолку

Не стоит торопиться укладывать последний ряд блоков, так как сверху под потолком должен остаться зазор. Иногда в этот проем укладывается раствор, но лучше действовать по несколько другой технологии. Прежде всего, следует упомянуть, что оставлять небольшое пространство в 20 мм под поверхностью потолка совершенно необходимо по той причине, что плиты перекрытия имеют свойство прогибаться под нагрузками, оказывая усилие на перегородку.

При необходимости изделия последнего ряда распиливают, чтобы уложить их с компенсационным зазором. Его лучше заполнить демпферным материалом — подойдет минеральноватный картон. Это увеличит подавление шума с верхнего этажа. Еще более простым способом заполнить образовавшееся пространство является использование строительной пены. Она полимеризуется во влажных условиях, поэтому соприкасающиеся поверхности перед этим необходимо смочить. Удобнее всего пользоваться пульверизатором.

Плотность газосиликатных блоков

Степень плотности ячеистого бетона обозначает вес единицы объёма материала. Плотность обозначают латинской литерой D. Маркировка бетона D 400 обозначает, что куб материала весит 400 кг.

D 400

Газосиликатные блоки марки D 400

Эта марка наиболее популярна. Пористость такого изделия обеспечивает высокие теплоизоляционные показатели. Марка D 400 характеризует бетон, как не очень прочный (хрупкий) материал. Укладка блоков такой плотности может осуществляться при строительстве 2-х этажных домов при условии устройства перекрытий на деревянных балках или монолитных дисковых участках.

D 500

Изделия марки D 500 используют при строительстве 3-х этажных домов. Большой вес объясняется меньшей пористостью, а значит, блоки обладают достаточной прочностью. Это качество позволяет применять железобетонные плиты перекрытий с минимальной толщиной.

D 600

Изделия этой марки очень прочные, что позволяет воздвигать стены, выдерживающие довольно высокую нагрузку. Учитывая морозостойкость материала и его прочность, из блоков воздвигают наружные несущие стены зданий.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Процесс возведения стен

Данная пошаговая инструкция по кладке стен и перегородок из газосиликатных блоков станет отличным пособием для начинающего строителя. Данное руководство поможет так же выполнить кладку фронтона. Технология производства работ состоит из несколько этапов.

Подготовка основания и гидроизоляция

Для начала подготовим поверхность фундамента, уберем все бетонные изъяны появившееся в процессе его возведения, если таковые присутствуют.

Далее разнесем по всему периметру блоки, чтобы в процессе кладки они были под рукой, а не каждый раз приходилось бегать к поддону. Если есть возможность, то можно краном равномерно расставить поддоны с материалом по периметру дома.

Процесс кладки начинаем с укладки на фундамент гидроизоляционной подложки в два слоя, для предотвращения поступления влаги от фундамента к блокам.

Кладка первого ряда

Для начала определим самый высокий угол фундамента с помощью нивелира, лазерного или водного уровня, именно с этого угла надо начинать кладку блоков.

Натягиваем нить на обносках по осям дома.

На гидроизоляционную подложку кладется цементно-песчаный раствор для кладки, слоем в 2-3 сантиметра, и на него укладывается первый блок. Выравниваем его по осям дома и уровню, постукивая его резиновым молотком. Таким же способом кладем все угловые блоки, только выравнивать их по уровню надо нивелиром, лазерным или водным уровнем.

Уложив все угловые блоки делаем контрольный замер размеров будущего строения, если все хорошо то даем раствору схватится (1-2 часа). После натягиваем нить или леску по внешнему верхнему краю блоков и ровняясь по ней, укладываем весь первый ряд. Незабываем ровнять блоки по уровню, при необходимости подрезаем их пилой.

Кладка последующих рядов и их армирование

Кладку второго и последующих рядов производим на клей. Начинаем процесс укладки газосиликатных блоков с углов, выложив их натягиваем между ними нить, и ровняя по ней и уровню кладем блоки. Изъяны, присутствующие на материале убираем рубанком.

Схема кладки напоминает кладку из кирпича. Места соединения блоков накрываются в следующем ряду цельным блоком для придания конструкции надежности и прочности. Углы перевязываются единым блоком, а если для вставки потребуется небольшой кусок, его нужно вставлять уже после цельного. По такой же схеме выполняется кладка фронтонов.

Для того чтобы на стенах дома не появились трещины, следует выполнить армирование кладки. Чтобы выполнить устройство армирующего слоя используют сетку или арматуру, лучшим вариантов является арматура, так как кладку в таком случае можно произвести на клей, если используется сетка, вариант с клеем отпадает.

Начинаем армировать с первого ряда и далее каждый 3 ряд, так же в обязательном порядке армируем все оконные проемы по низу. Отступаем от каждого края 6 см и прорезаем штрабу под размер арматуры с запасом. Штробы наполняем клеем и укладываем в них арматуру, излишки клея убираем. Рекомендуем использовать арматуру 8-12 диаметра, периодического профиля. Пошаговое и правильное выполненное армирование стен гарантирует надежность и долговечность всей постройки.

Монтаж перемычек и армопояса

Для строительства перемычек закупаем U-образные блоки, ими строить намного проще. Процесс строительства проходит следующим образом:

- Соорудим поддерживающую конструкцию из нескольких опор и досок, необходимого размера.

- Укладываем на доски U-образные блоки.

- Во внутрь блока укладываем железный каркас из арматуры. Размер арматуры и шаг, зависит от величины проема, и от места нахождения перемычки, для несущих стен арматура будет большего диаметра.

- Заливаем бетоном. Пропорции бетонной смеси 1:3:5 — цемент: гравий: щебень. Смешиваем все составляющие вручную или бетономешалкой с добавлением воды до получения бетонной массы средней густоты — не очень жидкой и не очень густой. Блоки перед заливкой следует смочить.

Как только закончится процесс кладки стен под отметку, следует залить поверх её армопояс, для равномерного распределения будущих нагрузок.

Строительство армопояса проходит по тому же принципу что и перемычки. Но существует вариант, делать монолитный пояс на всю ширину стены из газосиликатных блоков и высотой в 200-300 мм, и желательно над балками перекрытия, если оно деревянное. Если делать ниже уровня балок, то надо сделать от внешней стороны запас на утеплитель.

Способы кладки стен

Схема двухслойной стены из газосиликата.

Строительство стен из газосиликатных блоков можно условно разделить по способам кладки на:

- цементный;

- клеевой.

Но здесь нужно учитывать, что малая толщина укладочного шва дает большую теплосохранность. Причем первый способ варьирует границы швов от пяти до девяти миллиметров, в то время как использование второго способа при кладке даст шов не более трех миллиметров. Поэтому при газосиликатной блочной кладке оправдано применение клея, хотя стоимость его значительно больше, нежели цементного раствора, а расходование меньше в несколько раз. Все это спокойно доказывает, что клеевой способ укладки экономнее и качественнее.

Но в пользу цементного раствора стоит указать один значительный плюс. При укладке первого ряда обязательно рекомендуется использовать цемент. Это послужит хороший скрепляющим фактором и легким способом выровнять уложенный ряд, особенно для начинающих строителей. И все же, какие бы материалы ни использовались, важна технология строительства.

Особенности технологии

Технология возведения стен из блоков предельно проста, хотя требует определенной сноровки. Основные требования – ровная кладка по уровням, использование клеевой смеси в достаточном количестве, армирование конструкции

Обращайте внимание на хрупкость материала

Блоки дают минимальную усадку, обладают неплохой теплоизоляцией за счет пористой структуры и, соответственно, малым весом по сравнению с монолитными бетонными конструкциями. Небольшой вес пенобетонных блоков существенно снижает нагрузку на фундамент по сравнению с кирпичным или монолитным строительством. Некоторые полагают, что для строительства пенобетонных сооружений достаточно щебневой или песчаной подушки. Конечно, это не так, фундамент должен быть основательным и ровным, устойчивым к вымыванию грунта. Перекосы и размывание фундамента – основная причина появления трещин в стенах.

Выбор инструментов

Чтобы укладка газобетона была правильной и долговечной, без применения специальных инструментов не обойтись. Чтобы приготовить бетонный раствор понадобятся — промышленный миксер, емкость для замешивания.

Для того, чтобы нанести смесь, понадобятся — несколько мастерков разного размера. Для подгонки газобетонных блоков между собой — специальный молоток и измерительный уровень. Если предусматривается обработка газобетонного блока, то неплохо было бы запастись и такими инструментами как, разметочная линейка, рубанок, пилка, затирка, оборудование для формирования пазов, насадки на дрель, дрель, щетка.