Как выбрать оборудование для производства арболитовых блоков. станок для производства арболита

Содержание:

- Сколько можно заработать?

- Пошаговый план открытия бизнеса

- Какой ОКВЭД необходимо указать для производства арболита

- Какие документы нужны для открытия

- Какую систему налогообложения выбрать

- Нужно ли разрешение для открытия

- Что представляет собой материал

- Технология производства арболитовых блоков

- Оборудование для производства арболитовых блоков

- Особенности и достоинства арболитовых блоков

- Особенности и достоинства арболитовых блоков

- Состав производственной линии

- Изготовление форм для бетона

Сколько можно заработать?

| Параметры | Значения |

| Выпуск арболита | 400 м3/мес. |

| Загрузка производства, % | 50 |

| Годовой объем | 2400 м3 |

| Оптовая цена 1 блока (0,036 м3), руб. | 150 |

| Цена 1 м3, руб. | 4,16 тыс. |

| Прибыль годовая, руб | 10 млн. |

| Окупаемость затрат, мес. | 4-5 |

В том случае, если планируется долговременный бизнес, а не временный, то и помещение должно быть соответствующим. Исходя из того, как оно в дальнейшем будет обустраиваться, то необходимо своевременно подумать и о том, где будет размещена производственная линия и к ней подвоз сырья, а также складирование и хранение готовой продукции.

Рабочий цех и его оснащение

- В первую очередь помещение должно быть обязательно нежилым и иметь следующие размеры: 6 м (высота) и 10 м (ширина).

- В зимний период должна поддерживаться температура не ниже 15-20̊ С, так как это нужно для того, чтобы строительные блоки своими руками сделанные, просыхали равномерно.

- В цехе должны быть установлены 2 шлюзовые камеры: одна для приема сырья, а вторая для отгрузки готовой продукции.

- Должна быть заземленная сеть на 380 Вт, которая должна выдержать одновременно несколько 3-фазных электромоторов.

Помимо этого в помещение должны быть датчики пожарной безопасности — это можно сказать самое главное требование при обустройстве помещения. А в особо опасных местах, необходимо установить огнетушители. Что касается служебного помещения, то там должен быть спец. шлюз, который позволит своевременно покинуть очаг возгорания.

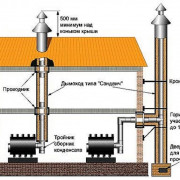

Схема для мини производства арболитовых блоков.

Таким образом, необходимо лишь иметь капитал для начального инвестирования, чтобы организовать свое мини производство арболитовых блоков. Стоит оценить тот факт, что данный вид бизнеса имеет быструю окупаемость, а также достаточно привлекательный доход. Поэтому о риске здесь не может быть и речи, поскольку свои вложенные средства вы вернете уже через 4 месяца, а в дальнейшем будете получать чистую прибыль и стабильный ежемесячный доход.

Пошаговый план открытия бизнеса

Анализ рынка и составление бизнес-плана – основные два шага, которые необходимо сделать перед открытием своего производства арболита. После этого подаются документы на государственную регистрацию и далее: • аренда производственных мощностей и наем работников; • закупка оборудования и сырья для производства изделий; • поиск рынков сбыта готового товара.

Какой ОКВЭД необходимо указать для производства арболита

В необходимых документах, в частности подаваемых на регистрацию указываем несколько кодов, согласно ОКВЭД: • изготовление бетонных изделий, применяемых в строительстве – 23.61; • изготовление иных бетонных, гипсовых, цементных изделий – 23.69;

Какие документы нужны для открытия

В большинстве случаев при регистрации в качестве субъекта предпринимательской деятельности свой выбор бизнесмены останавливают на ИП. Такой подход вызван сбором минимального пакета документов, а также сроками, которые не превышают 5 дней. Здесь потребуется стандартный набор документов. В случаи открытия проихводства внушительных объемов, выбор необходимо остановить на обществе с ограниченной ответственностью. Это позволит выбрать лучшую систему налогообложения.

Какую систему налогообложения выбрать

Для вышеназванного бизнеса целесообразнее остановить выбор на упрощенке. Данная система налогообложения позволит платить сумму в размере 15% от чистой прибыли, но при предоставлении документов, подтверждающих расходы на производственную деятельности. Если таковых документов не имеется, то потребуется уплатить 6% налог от общей прибыли. Использовать данную систему могут и ООО.

Нужно ли разрешение для открытия

Чтобы легализовать производство арболитовых блоков необходимо получить разрешение в Роспотребнадзоре. Для этого в их адрес необходимо будет предоставить определенный перечень документов.

Производство арболитовых блоков включает в себя: 1. В смесительную станцию загружается щепа и добавляется сернокислый алюминий. В качестве его замены можно использовать хлористый кальций. 2. Добавление, после расщепления цементы и воды и перемешивания до однородной смести. 3. Доставка готовой смеси к месту уплотнения, где она загружается в заранее приготовленные формы. Для уплотнения могут использоваться метод вибрирования с пригрузом или при помощи ручных трамбовок. 4. Извлечение готовой продукции из формы. Однако, перед тем, как их можно будет складывать один на другой, перемещать и транспортировать, нужно дать как минимум 2-4 дня.

Что представляет собой материал

Арболит применяется в строительстве уже довольно давно. Требования к материалу установлены в ГОСТ 19222*84.

Для производства арболита используется вяжущая (цементное) составляющая, органическое наполнители и добавки для регулировки характеристик. Материал применяется для строительства сооружений разного назначения.

Арболит (древоблок)

Состав смеси (содержание цемента, воды и химических присадок) для изготовления материала может варьироваться в зависимости от вида и фракции органики.

В соответствии с действующим стандартом производителями выпускается два вида арболита.

Таблица. Виды материала.

| Материал | Плотность, кг/м3 | Прочность на сжатие, марка |

|---|---|---|

|

Теплоизоляционный |

400…500 | М5 , М10 , М15 |

|

Конструкционный |

500…850 | М25 , М35 , М50 |

Сфера применения конструкционного арболита — возведение стен невысоких (2, 3 этажа) и перегородок, устройства перемычек над проемами и армопояса. Теплоизоляционный материал нужен для теплоизоляции стен и перекрытий, а также защиты от шума. Возведение несущих конструкций из изделий, изготовленных из арболита, имеющего плотность ниже 500 кг/м3, запрещено.

Кладка арболитовых блоков

Вид арболита и характеристика

Относительная влажность внутри построек из арболита не должна превышать 60%. Также не допускается наличие агрессивной газовой среды.

Из арболита производятся блоки, которые наиболее востребованы у потребителя, и панели (они в основном используются для утепления полов).

Стеновые арболитовые панели

Какими характеристиками обладают блоки из арболита?

Коэффициент теплопроводности материала в зависимости от органического наполнителя может составлять:

- 0,08…0,17 Вт/(м×°С) — для изделий с древесиной в составе;

- 0,07…0,12 Вт/(м×°С) — для изделий с остальными видами наполнителя.

Такая теплоизоляционная способность материала позволяет стене толщиной всего в 30 см настолько же эффективно противостоять проникновению холода, что и метровой кирпичной.

При отгрузке потребителю арболит не должен иметь влажность, превышающую 25%.

Морозостойкость материала может быть F 25 или F 50. По стойкости к биологическим поражениям он относится к V группе. Арболит может выдерживать воздействие огня до 90 минут.

Сравнение арболита с другими материалами

Арболитовые блоки могут быть армированными. При этом используются сварные сетки или стержневая сталь с покрытием, защищающим от коррозии. Толщина слоя бетона до арматуры не должна быть меньше 1,5 см. Также в арболит могут быть установлены закладные детали.

Как проводится армирование арболитовых блоков

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, сделанные своими руками

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Оборудование для производства арболитовых блоков

Для начала даже мелкосерийного производства продукции из арболита, потребуются заметные финансовые вложения в различные механизмы для подготовки сырья, смешивания раствора, заливки форм, придания им нужной геометрии и последующей просушки готовых изделий.

Примерная технологическая цепочка выглядит так:

- Переработка, размельчение древесного сырья до нормативной консистенции. Здесь используют следующие механизмы: дробильные, рубильные установки для цельного массива и древесных отходов, щепорезы, сучкорезы и прочее строгано-дробильное оборудование;

- Смешивание компонентов до однородной массы осуществляется при помощи строительных миксеров, реже мешалок постоянного и периодического действия. Оптимальным решением будет организация линии с постоянной подачей сырья и забора готовой смеси для форм;

- Раскладка жидкого арболита в формовочные контейнеры. Для небольших объёмов производства данную операцию производят вручную с нижней части накопительного бункера. В поточных линиях целесообразнее использовать дозирующее шнековое оборуд-ие;

- Прессование смеси в форме. Необходимость приобретения прессовочного оборуд-ия оправдана при любых объёмах производства. При ручной трамбовке арболитовой смеси невозможно достигнуть таких показателей прочности блоков, которые достигаются при использовании вибропрессов;

- Просушка. При кустарном производстве этому этапу не уделяют внимания, оставляя блоки сушиться на стеллажах. Однако блок, излишняя влага из которого была удалена в специальной сушильной камере, отличается более высокими эксплуатационными показателями от просушенных естественным способом.

Оптимальным вариантом для запуска производства арболитовых блоков будет покупка уже готовых производственных линий, выполняющих полный цикл технологического процесса.

Линия «Русский Арболит» от одноимённой компании является конкретным примером эффективного комплекса оборудования для массового производства арболитовых блоков. Базовый комплект включает в себя:

- Измельчитель древесины (1 шт.);

- Смеситель (1 шт.);

- Вибропресс;

- Форма под блок 500 х 300 х 200 (300 шт.);

- Контактная пластина 500 х 300 х 200 (600 шт.).

Щепорез для производства арболитовых блоков марки ИД-600М оснащён электродвигателем мощностью 18,5 кВт и имеет размеры 1350 x 580 x1150 мм при массе 450 кг. Ножи, установленные в данном агрегате, измельчают древесину до соответствующих ГОСТ размеров. Цена измельчителя – 199 000 рублей.

Мешалка модели САБ-400 с мощностью привода 4 кВт имеет габариты 2000 x 850 x 1400 мм при общем весе 350 кг. Она сконструирована специально для перемешивания арболитовой смеси, имеющей полусухую консистенцию. Цена на данный агрегат составляет 159 000 рублей.

Вибропресс для поэтапного прессования ВПВ-1500/1500У комплектуется электрическим двигателем на 1,5 кВт и электровибратором ИВ-99Б мощностью 500 Вт. Габариты устройства составляют 1350 х 1000 х 1750 мм. Масса равна 290 кг.

В модели ВПВ-1500 трамбовочные пластины (их две) предназначены для производства типового арболитового блока. Модификация с буквой «У» имеет две разные пластины: одна для создания типового блока, а вторая для перегородочного типа, состоящего из двух секций. Цена установки в зависимости от модификации составляет 175 и 169 тысяч рублей соответственно.

Для автоматизации процесса производства и уменьшения доли участия в нём человека, в технологическую схему можно ввести дополнительное оснащение:

- Подъёмно-поворотный бункер. С помощью данного механизма арболитовый раствор перемещают из смесителя в формы блоков, стоящие на вибросмесителе. Его стоимость составляет 65 000 рублей;

- Дозатор цемента (например, ДЦ-0,036). Используется как тара для транспортировки и выгрузки сухой массы на один цикл в зону изготовления блоков. Цена 7000 рублей;

- Дозатор щепы. В нём доставляют наполнитель в количестве на один цикл от щепореза в зону производства арбоблоков. Цена ёмкости 11 000 рублей;

- Скип. Это устройство заменяет собой три предыдущих элемента технологической цепи. Сырьё засыпается в контейнер, который при помощи лебедки поднимается к горловине смесителя и высыпается в него путём переворачивания тары. Цена скипа для смесителя 39 000 рублей;

- Механизм подъёма дозаторов. Предназначен для разгрузки дозаторов щепы и цемента. Оснащён лебёдкой на 550 Вт. Цена 28 000 рублей.

Дополнительное оснащение определённо ускорит процесс производства и повысит его безопасность.

Особенности и достоинства арболитовых блоков

- Экологичность. Благодаря совмещению всех достоинств бетона и дерева, дом из арболитовых блоков «дышит».

- Универсальность. Из арболита можно строить коттеджи, дома и сауны, причем как на Крайнем Севере, так и на морском побережье, Кавказе, в средней полосе России и т. д.

- Теплопроводность. Данный параметр у арболита в 6-8 раз выше, чем у кирпича.

- Звукоизоляция. Арболитовые стены обладают высоким коэффициентом шумоподавления. Это немаловажный факт. Так, к примеру, стены из кирпича имеют уровень звукопоглощения в 0,004 при 1000 Гц, а из арболита обладают показателем 0,17-0,6 при чистоте звука в 125-2000 Гц.

- Прочность. Марка прочности арболита от М20 до М75 кг/см². При повышенной нагрузке на здание данный материал не повреждается, как, например, кирпич или газоблок, а сжимается и затем принимает исходную форму.

- Стойкость к окружающей среде. Арболит, в отличие от многих строительных материалов, не гниет, не горит, не поражается грибком. Все это возможно благодаря тому, что он имеет бетонную оболочку.

- Легкость. Вес одного блока от 10 кг. В результате этого при сооружении дома из арболита применяются более легкий фундамент, чем при постройке кирпичного здания. Этот факт позволяет существенно сэкономить.

- Легкость обслуживания. Арболитовые блоки без особых затруднений распиливаются обыкновенной ручной пилой. Также они хорошо удерживают саморезы и гвозди. Причем не требуется предварительного сверления.

- Долгий срок службы. Многие из арболитовых построек 40-х годов по сей день служат своим владельцам.

Данный материал имеет пористую структуру, что обеспечивает воздухообмен и надлежащий уровень влажности в помещении.

Особенности и достоинства арболитовых блоков

- Экологичность. Благодаря совмещению всех достоинств бетона и дерева, дом из арболитовых блоков «дышит».

- Универсальность. Из арболита можно строить коттеджи, дома и сауны, причем как на Крайнем Севере, так и на морском побережье, Кавказе, в средней полосе России и т. д.

- Теплопроводность. Данный параметр у арболита в 6-8 раз выше, чем у кирпича.

- Звукоизоляция. Арболитовые стены обладают высоким коэффициентом шумоподавления. Это немаловажный факт. Так, к примеру, стены из кирпича имеют уровень звукопоглощения в 0,004 при 1000 Гц, а из арболита обладают показателем 0,17-0,6 при чистоте звука в 125-2000 Гц.

- Прочность. Марка прочности арболита от М20 до М75 кг/см². При повышенной нагрузке на здание данный материал не повреждается, как, например, кирпич или газоблок, а сжимается и затем принимает исходную форму.

- Стойкость к окружающей среде. Арболит, в отличие от многих строительных материалов, не гниет, не горит, не поражается грибком. Все это возможно благодаря тому, что он имеет бетонную оболочку.

- Легкость. Вес одного блока от 10 кг. В результате этого при сооружении дома из арболита применяются более легкий фундамент, чем при постройке кирпичного здания. Этот факт позволяет существенно сэкономить.

- Легкость обслуживания. Арболитовые блоки без особых затруднений распиливаются обыкновенной ручной пилой. Также они хорошо удерживают саморезы и гвозди. Причем не требуется предварительного сверления.

- Долгий срок службы. Многие из арболитовых построек 40-х годов по сей день служат своим владельцам.

Данный материал имеет пористую структуру, что обеспечивает воздухообмен и надлежащий уровень влажности в помещении.

Состав производственной линии

В состав технологической линии для изготовления арболитовых изделий входит следующее оборудование:

- щепорез, необходимый для измельчения щепы (рубительная машина); этот станок необходим в случае если вы не хотите закупать щепу у сторонней организации, а планируете наладить ее производство своими силами;

- сушилка для щепы (тепловая пушка может с успехом использоваться для этих целей);

- бетономешалка для арболита принудительного типа (растворомешалка), используемая для приготовления раствора;

- дозатор смеси;

- вибростол или вибропресс;

- формы;

- конические емкости для цемента и песка, выполненные из листового металла;

- конвейер для подачи сырья;

- конвейер для подачи арболитовой смеси к участку трамбовки;

- приемный бункер, из которого щепа транспортируется в рубительную машину;

- металлические поддоны для арболитовых блоков.

Машина для производства щепы (щепорез)

Пни, корни, ветви деревьев, обломки стволов, а также отходы лесообрабатывающих производств – все это можно переработать в щепу, используя рубильные (широко используется и другой термин – рубительные) машины. Еще их называют древесными дробилками, шредерами или просто щепорезами.

В качестве щепорезов чаще всего применяются барабанные рубительные машины. Перерабатываемое сырье подается на автоматическом транспортере. Далее материал захватывается зубцами в приемном окне станка и постепенно подается в камеру переработки. Щепорез состоит из двух барабанов: внутреннего с отверстиями, через которые высыпается готовая щепа, и внешнего, который является защитой от разлета древесного сырья. Внутри подобного щепореза на оси закреплено несколько стальных ножей. В процессе вращения шаг за шагом от древесины отрезаются мелкие куски, а далее они выбрасываются на транспортер выгрузки. Барабан закреплен на раме и вращается с помощью электродвигателя. Размер получаемой щепы – 5-30 миллиметров в зависимости от выноса ножа и настройки. После изготовления щепы необходима ее сушка либо в хорошо проветриваемом помещении, либо в сушильной камере. Щепорез является незаменимым станком для производства арболита.

На заметку! Щепа, прошедшая две ступени обработки (сначала в рубильной машине, а затем в молотковой мельнице) обладает лучшими характеристиками.

Сушилка для щепы

Одним из главных условий получения высококачественных блоков является использование в смеси сухой щепы

Поэтому сушка является очень важной операцией. Сам агрегат для сушки – это приспособление, состоящее из двух барабанов: внешнего с отверстиями для подачи теплого воздуха от тепловой пушки и внутреннего вращающегося барабана для перемешивания щепы

Растворомешалка

Следующим этапом технологического цикла является приготовление смеси в бетономешалке, которая представляет собой емкость, объем которой можно рассчитать, исходя из планируемой производительности. Например, для изготовления арболитовых блоков в размере 800-1000 штук вам понадобится емкость объемом около 5 мᶟ. Внутри емкости расположены лопатки, осуществляющие размешивание раствора. Они приводятся в движение с помощью двигателя, закрепленного над мешалкой для производства арболита.

Формы

Формы изготавливаются из металла, с боковыми ручками и съемными верхней и нижней крышками. Размер формы должен соответствовать размеру блока. Матрицы рекомендуется оборудовать защелками, которые будут фиксировать крышку в положении, которое соответствует высоте блока в тот момент, когда смесь утрамбовывается.

Вибростол

Вибростол – это стальная поверхность, соединенная со станиной при помощи пружин. Стол вибрирует за счет вращения эксцентрика (груза со смещенным центром тяжести), который насажен на ось двигателя, смонтированного на нижней поверхности стола (чертежи и инструкции для изготовления вы найдете в Интернете).

Вибропресс

Применение вибропресса для изготовления арболита позволяет получать изделия повышенной плотности. В стальную форму заливается смесь, накрывается крышкой и помещается в вибропресс, в котором под действием домкратов и вибрации материал усаживается.

Сушка готовых блоков

Если вы хотите ускорить процесс высыхания блоков, то необходимо в помещении недалеко от сушилки для щепы организовать зону для готовых изделий. А летом для сушки можно использовать площадку на открытом воздухе недалеко от производственного помещения под навесом от дождя. Допускается укладка блоков друг на друга по истечении 4-5 дней после их производства, а складирование изделий в ряды (по высоте) рекомендуется через 8-10 дней.

Изготовление форм для бетона

Форма для арболитовых блоков.

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.