Расчет бизнеса по производству пеллет

Содержание:

- Обзор моделей оборудования

- 1 История гранулированного топлива

- Какие бывают сорта пеллет?

- Требования к изготовлению

- Необходимое оборудование

- Изготовление пеллет в заводских условиях

- Технология производства топливных пеллет + Видео

- Производство пеллет

- Виды пеллет

- Другие варианты

- Помещение для организации бизнеса

- 1 История гранулированного топлива

- Из чего делают

- Технология производства пеллет

- Древесные пеллеты

- Сырье

Обзор моделей оборудования

Стоимость неполной линии: 4 500 000 рублей

Комплектующие:

- Дробилка для мелкой фракции. Модель: ДМ27 И ДМ35. Мощность: 35,5 Квт. Стоимость по закупочной цене: 500 000 рублей.

- Сушилка. Модель: TYT-1300 или FET-RC1121. Производительность: 9 кВт. Сушит до 11 500 кг Сушилка. Мощность: 50 кВт. Температура тёплого воздуха до 300 градусов. Удаление влажности с 2 000 кг гранул в час. Стоимость: 2 000 000 рублей.

- Гранулятор от китайского производителя. Модель: SKJ550 или КЛ600 с мощностью 55 кВт. Диаметр продукции от 10 мм. Стоимость: 1 000 000 рублей.

- Охладитель. Модель: SKLN4. Стоимость: 1 000 000. Охлаждает до 2 300 кг пеллет в час. Мощность вентилируемого механизма: 20 кВт. С гарантией на 2 года.

Стоимость моделей указана без НДС и монтажа при установке. На сушилки и охладители показатели указаны с учетом влажности не больше 50 % на всю продукцию.

1 История гранулированного топлива

Сжигание дров для отопления и приготовления пищи старо как человеческая цивилизация. И даже сегодня в этих целях потребляется более половины древесины, заготовленной в мире. Но лесные ресурсы на планете не безграничны, дровяное отопление имеет немало недостатков, главный из которых — неудобства, связанные с управлением сжиганием.

Как только цены на нефть восстановились, интерес к гранулам пропал, но ненадолго. На рубеже XX—XXI вв. некоторые страны политическими решениями стимулировали изготовление пеллет из древесных гранул как контрмеру против глобального потепления и изменений в климате. Понимание того, что альтернативные источники необходимы для уменьшения зависимости от ископаемого топлива и снижения количества выделяемых в атмосферу парниковых газов привело снова к повышению интереса к технологиям брикетирования и гранулирования биомассы.

Изготовление гранул более требовательно к качеству биомассы в сравнении с брикетированием, но пеллеты обладают рядом очень важных преимуществ. Главное из них — стандартизированный небольшой размер, благодаря которому гранулы можно транспортировать даже вакуумными насосами и без труда организовывать автоматическую подачу в топки котельных установок. Удобство использования их в промышленных целях и обусловило взрывной рост пеллетного производства в XXI веке.

Какие бывают сорта пеллет?

Пеллеты принято классифицировать на следующие виды.

Белые

Топливо этой группы принято относить к премиум-классу. Его, как правило, используют в современном высокотехнологичном котельном оборудовании. При сгорании образуется количество тепла, равное 17,2 Мдж/кг при зольности 0,5%.

Темные

Такие пеллеты называются индустриальными. В их производстве используется, помимо древесины, кора деревьев. Это топливо применяется в котлах, в которых удаление золы осуществляется чаще. Теплотворность его находится на уровне белых пеллет, а зольность несколько выше – 0,7%.

Темные пеллеты

Агропеллеты

Агропеллеты

Их относят к дешевому топливу, обладающему стандартным качеством. В качестве теплотехнического оборудования для сжигания агропеллет служат большие котлы, способные работать на таком топливе. В результате горения выделяемое количество энергии равно 15 МДж/кг, а зольность может быть более 3%.

Форма гранул пеллет и физико-геометрические характеристики обуславливают хорошую сыпучесть топлива. Таким образом, появляется возможность автоматизации подачи его в котел, что в свою очередь позволяет работать длительное время автономно без участия людей.

Требования к изготовлению

Специальных требований к изготовлению пеллет не выдвигается, так как производство не наносит никакого вреда окружающей среде. Но требования пожарной безопасности придётся соблюсти в обязательном порядке, так как материалы, используемые в работе, легко воспламеняются.

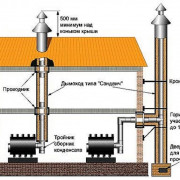

В помещении, где находится производственная линия, обязательно должны присутствовать огнетушители и система пожаротушения. Это позволит локализовать и погасить пожар в случае его возникновения. Нужно отделить территорию, где находится линия, если она расположена в одном здании с деревообрабатывающим предприятием.

Нужно учитывать некоторые нюансы водоснабжения и водоотведения. Для линии требуется много воды, нужно заранее подумать о подведении мощного водопровода и системы канализации.

Необходимое оборудование

Оборудование для изготовления пеллет бывает промышленным и бытовым, последнее применяется при изготовлении мини-гранул для бытового использования. Производственная линия приводится в движение дизельными и электрическими двигателями. Также используют вал трактора. Это самый распространённый вариант. Он способен обеспечивать производительность пеллетного оборудования до 250 кг/ч.

Необходимое оборудование для налаживания линии производства:

- Шипорез. Он предназначен для измельчения сырья.

- Сушильный барабан.

- Охладитель. Аппарат используется на конечных этапах производства.

- Пресс.

- Мельница и шнековый смеситель.

Как минимум, вам понадобится сушильный барабан

Затраты на приобретение всего оборудования составляют примерно 2 млн рублей. Станок для производства биологического топлива, работающий от электричества, может быть только стационарным. Это очень снижает мобильность оборудования и приводит к дополнительным затратам, кроме того, для него необходимо оборудовать специальное место, что также увеличивает стоимость.

Установки на дизельном двигателе и тракторном валу имеют высокую мобильность. Это позволяет размещать их неподалёку от деревообрабатывающего предприятия. Такой вариант намного выгоднее, так как не нужно тратиться на транспортировку сырья для производства к месту изготовления пеллет.

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

Опилки поступают в смеситель, а далее в сушильный барабан.

Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле

Важно высушить опилки до определенного процента влажности.

Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

Смеситель с помощью воды и пара корректирует нужный процент влажности.

Разделение на гранулы в промышленном грануляторе

При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

Охлаждение пеллет посредством специального вентилятора и расфасовка.

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Технология производства топливных пеллет + Видео

Привезенная древесина или любая другая, теперь уже модно говорить, биомасса, попадает в цех по отбору и приготовлению ее к процессу производства. Исходя из того, какая биомасса используется для производства пеллет, может быть выбрано и установлено оборудование по отсеву и подготовке, имеющее спецификацию на конкретный вид биомассы исходя из его происхождения.

Если предприятие специализируется на приемке отходов от лесопиления и отходов от производства товаров из древесины, то необходимо оборудование, чтобы оно было в состоянии убрать из древесины грязь и металлические частицы, например, гвозди.

Технология производства пеллет подразумевает дальнейшее измельчение после отчистки древесины. Для этого используется оборудование под названием молотковая дробилка. С каждым этапом дробления древесина настолько становится однородной и измельченной массой, что все частички, похожие на мелкие опилки становятся похожей на кашицу.

Чтобы пеллет был полноценным, необходимо биомассу высушить до определенного процента содержания влаги. Для этого биомасса перегружается в цех для просушки. Обычно оборудование в таком цеху состоит из катальни, которая подает горячий газ, и бункера для просушки биомассы. Чтобы опилки высохли, необходимо время. Вполне возможно, что понадобиться пару дней.

После просушки масса переходит в цех гранулирования. Там стоит оборудование способное обрабатывать опилки газом и паром, и спрессовывать их так, что они приобретают необходимую форму, которая требуется для гранул пеллетов.

Биомассу после обработки паром и давлением изменяют до тестообразного состояния. Тесто попадает в гранулятор и из него выходят длинные древесные палочки, что очень напоминает мясорубку, из которой вылезает перемолотое мясо.

В грануляторе опилки нагреваются до такой температуры, что начинается из опилок выделяться лигнин. Что способствует образованию гранул.

Как делают топливные пеллеты:

Далее, гранулы охлаждаются. После этого гранулы уже можно называть пеллетами и они транспортируются на склад.

Производство пеллет

Технологическая линия производства пеллет под «ключ»

Технологический процесс – это несколько этапов, на которых исходный материал, проходя различную обработку, подается в формовочные машины:

- Вначале производится дробление стружки или других отходов, в зависимости от сорта производимых пеллет. Измельчается материал, до такой степени, что, в структуре не будет частиц превышающих в объеме 1,25 куб. см. Такое сырье быстрее просохнет и будет допущено, для дальнейших действий.

- На втором этапе, происходит сушка полуфабриката. Технологические параметры не позволяют использовать в изготовлении крошку с превышением нормы влажности выше 8-12%. Сушилки – это барабанные и ленточные машины, используемые по типу изготавливаемого сырья.

- После просушки, исходный материал подвергается еще одному этапу дробления, для получения меньших гранул, лучше поддающихся прессованию.

- В пресс, материал поступает после сортировки: 4 мм, гранулы для изготовления промышленных пеллет, и не более 1,5-2 мм для сырья первого класса.

- Водоподготовка. Этот этап технологического производства позволяет довести стружку до «кондиции». По сути это еще один этап сушки, при котором исходному продукту придается номинальный процент влажности, идеальный для склеивания.

- Прессование производится в различных аппаратах, с плоской или цилиндрической матрицей. По окончании процесса, заготовки охлаждаются, после нагрева в автоматах до 70°-90°С.

- Последний этап – это просеивание, сортировка и упаковка готового продукта. Это необходимо для отделения поломанных гранул от хороших.

Безотходность производства, заключается в том, что некондиционные гранулы, подвергаются повторной обработке.

Виды пеллет

В зависимости от состава пеллеты различаются по предназначению. В изготовлении учитываются характеристики, необходимые для применения в определенных условиях, особенности отопительного оборудования и другие факторы.

Европеллеты

Этот вид изготавливается исключительно из древесины лиственных и хвойных пород без других включений. Сырье очищается от песка и коры. Визуально такие гранулы отличаются светлым цветом. Европеллеты характеризуются самой низкой зольностью ‒ не более 0,5% и отсутствием выделения смол при сгорании. Дым при топке такими пеллетами состоит из водяного пара и СО2, не засоряет дымоход и не причиняет вреда окружающей среде.

Европеллеты применяют для пеллетных котлов, где в связи с предусмотренной функцией автономного режима, важным параметром становится низкое выделение золы. Их также можно применять для топки простых твердотопливных котлов и печей, но так как их цена выше других видов, это нерентабельно.

Светлые древесные гранулы пользуются большой популярностью у любителей кошек, применяя их в качестве наполнителя кошачьего туалета. Благодаря абсорбирующим способностям и содержанию в составе древесины фитонцидов, такой наполнитель способен впитывать и удерживать неприятные запахи в течение недели. К тому же отработанный материал не засоряет канализацию и может использоваться как удобрение на огороде.

Индустриальные пеллеты

В составе таких гранул вместе с древесиной применяется лузга подсолнечника и торф. Также при подготовке сырья не производится очищение от коры, за счет чего себестоимость снижается. Зольность индустриальных гранул выше, но не более 5%.

Их преимуществом является не только более низкая цена, но и более высокая температура горения. Их также применяют для автоматических котлов, но не для бытовых, а для котельных. В бытовом применении топить индустриальными пеллетами выгодно простые котлы или печи.

Другие варианты

Побочный продукт обработки некоторых сортов древесины используют для копчения мяса и другие деликатесов. Ароматный дым придает блюду особые запах и вкус. Чаще всего используются опилки лиственных плодовых сортов: яблоня, груша, вишня. А также можно использовать осину, можжевельник или ольху. Сосновые и другие хвойные опилки применять нельзя, как и березовые.

Свежие опилки с пилорамы обладают пленительным ароматом, который они передают блюду. К этому виду продукта предъявляется ряд требований. Например, древесина не должна быть обработана химическими составами, включая краску и лак.

Опилки часто украшают поделки. Натуральная красота придает изделиям природного очарования и выразительности. С помощью объемной стружки можно украсить открытку, изготовить другой оригинальный подарок.

Продукт природного происхождения занял особую позицию в сфере декора. Опилки стали использовать не только для украшения сада, но и для оформления жилых помещений. С их помощью можно оформить уникальную композицию, используя для создания выразительного рельефа.

Последний вариант применения опилок, на котором мы остановимся – компактные грибницы.

Мешки наполняются смесью на основе опилок и дополнительных компонентов. После того как грибница приходит в негодность, ее содержимое послужит питательным удобрением для плодовых культур.

Теперь вы знаете, куда можно девать древесные опилки, ведь этот материал активно используется во многих сферах.

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

1 История гранулированного топлива

Сжигание дров для отопления и приготовления пищи старо как человеческая цивилизация. И даже сегодня в этих целях потребляется более половины древесины, заготовленной в мире. Но лесные ресурсы на планете не безграничны, дровяное отопление имеет немало недостатков, главный из которых — неудобства, связанные с управлением сжиганием.

Как только цены на нефть восстановились, интерес к гранулам пропал, но ненадолго. На рубеже XX—XXI вв. некоторые страны политическими решениями стимулировали изготовление пеллет из древесных гранул как контрмеру против глобального потепления и изменений в климате. Понимание того, что альтернативные источники необходимы для уменьшения зависимости от ископаемого топлива и снижения количества выделяемых в атмосферу парниковых газов привело снова к повышению интереса к технологиям брикетирования и гранулирования биомассы.

Изготовление гранул более требовательно к качеству биомассы в сравнении с брикетированием, но пеллеты обладают рядом очень важных преимуществ. Главное из них — стандартизированный небольшой размер, благодаря которому гранулы можно транспортировать даже вакуумными насосами и без труда организовывать автоматическую подачу в топки котельных установок. Удобство использования их в промышленных целях и обусловило взрывной рост пеллетного производства в XXI веке.

Из чего делают

Любое сырье с содержанием лигнина подойдет для изготовления пеллет. Самым распространенным в России является древесное сырье, причем чаще используют хвойные породы, несмотря на то, что из лиственных получается более качественное топливо. Популярность хвойных пород объясняется тем, что переработка древесины лиственных пород требует более сложного и дорогого оборудования: почти все лиственные породы не очень хорошо прессуются, потому требуется более мощное оборудование, часто приходится экспериментальным путем подбирать режим переработки/увлажнения/прессования, а это время и средства. Причем стоимость пеллет при реализации на внутреннем рынке от материала зависит незначительно.

Сырьем для производства пеллет являются любые горючие отходы

Чем отличаются березовые пеллеты от хвойных? Березовые пеллеты имеют незначительно большую выделяемую теплоту при сгорании, чем хвойные, но разница невелика. Зато в при горении березовых нет смол, которые при длительном использовании сосновых оседают в дымоходе, из-за чего требуется его чистка.

Агропеллеты чаще изготавливают из соломы. Хотя теплоотдача таких гранул меньше, чем у древесных, но стоят они значительно дешевле. Большей теплоотдачей среди агропеллет отличаются гранулы из рапсовой соломы. Пелеты из шелухи (лузги) подсолнечника являются отличными конкурентами гранулам из бурого угля. Преимуществ у них много: гранулы из лузги дешевле, у них меньше зольность во много раз, да и тепла выделяют они больше и зола лузги экологически чистая, являющаяся отличным удобрением для агрокультур.

| Удельная теплота сгорания, ккал/кг | Удельная теплота сгорания, КВт/кг | Стоимость 1 тонны, $ | |

| Пеллета древесная | 4100 | 4.7 | 80-125 |

| Пеллета из соломы | 3465 | 4.0 | 75-80 |

| Пеллета из лузги подсолнуха | 4320 | 5.0 | 75-115 |

Торфяные гранулы — это безотходный, экономический и экологический вид топлива. Но их используют, в основном, в промышленности из-за высокой зольности. Также широко распространено применение торфяных гранул для усиления действия минеральных удобрений.

Пеллеты из макулатуры изготовляют по иной технологии. Вместо просушки, их увлажняют, а затем помещают в пресс-гранулятор. Из-за особенностей сырья для гранулирования бумаги требуется больше затрат.

Технология производства пеллет

На данном этапе осуществляется детализация используемых технологий и определяется нужное оборудование для пеллет, с учётом цен на него у различных поставщиков.

Чаще всего пеллеты изготавливаются следующим образом:

- поступающее сырьё проходит первичную обработку. Для чего используется такой станок для производства пеллет, как дробилка, измельчается до состояния, обеспечивающего оптимальную сушку (max размеры частиц 25,0х25,0х2,0);

- после измельчения сырьё поступает в сушильные камеры (барабанного, либо ленточного типа), где показатель влажности снижается до 8,0% — 12,0%. Этот этап самый энергоёмкий изо всех, которые проходит материал в процессе изготовления пеллет (1 тонна – 1 МВт);

- после сушки выполняется вторичное измельчение (1,5 – 4,0 мм), для чего линия для производства пеллет имеет такое оборудование, как молотковые мельницы;

- продукт проходит прессование;

- охлаждается;

- готовые пеллеты калибруются и пакуются. В зависимости от их качества для упаковки применяют биг-бэг или стандартный мешок на 20 кг.

Древесные пеллеты

Чаще всего такие гранулы называют «пеллетами из опилок» но на самом деле их получают из разного вида отходов.

-

Стружка, опил, полученные при распиловке и обработке сырого и просушенного лесоматериала

-

Щепа – один из самых распространенных отходов

-

Горбыль, баланс древесины – крупные древесные отходы, распиленные или цельные стволы, которые по каким-то причинам забракованы для использования по основному назначению (имеют деффекты, не подходят по диаметру итд).

-

Некондиционные деревянные изделия: новые или утилизируемые.

Идеальным сырьем для получения высококачественных пеллет считаются сухие опил и стружка. В них обычно отсутствуют включения коры а также частицы грунта, которые при сгорании образуют шлак. Именно поэтому производство пеллет из опилок так популярно.

Качество щепы, как сырья для пеллет, зависит от того, из какой древесины ее получают — обычной или окоренной, а также от особенностей ее хранения. Чем меньше коры и посторонних включений попадает в пеллеты, тем ниже их зольность, а следовательно, выше качество.

То же можно сказать о переработке горбыля и баланса.

Некондиционные деревянные изделия по идее должны обеспечить высокое качество пеллет, ведь это чистая, окоренная древесина без примесей

Однако, стоит обратить внимание на то, какие материалы используются при изготовлении изделия. Различные лаки, средства для обработки, клей могут повлиять на экологичность подобного материала.

Гранулирование разных пород древесины

Разные породы древесины как сырье для пеллет различаются по простоте гранулирования.

Во-первых, более крепкие гранулы получаются из пород древесины с более высоким содержанием природного лигнина. Хвойные породы по этому параметру заметно опережают лиственные: разные хвойные сорта содержат 23-38% лигнина, а разброс у лиственных пород 14-25%. Если лигнина в сырье мало, то увеличивается количество отсева после гранулирования.

Во-вторых, породы дерева имеют различную твердость. Более твердая древесина сложнее прессуется в гранулы, создает более высокие нагрузки на оборудование, особенно на расходные детали – матрицу, пресс-вальцы. Хвойные породы являются более мягкими и податливыми для прессования, в то время как лиственные породы всегда тверже. Однако, теплота сгорания у лиственных пеллет выше, поэтому кубометр пеллет из бука или дуба будет весить больше такого же объема гранул из сосны, и отдаст больше тепла.

При этом, как показывает практика, можно успешно перемешивать опилки разных пород и гранулировать. Такой смешанный материал для топливных гранул не снижает качество конечного продукта: если смешивать породы в нужных соотношениях, то можно добиться соответствия пеллет сертификатам ENplus А1 или А2 – пригодные для отопления частных домов. Добавление лиственных пород, например бука и дуба, повышают энергетическую ценность пеллета. Другое дело, что у некоторых лиственных пород древесина имеет темный оттенок, и микс-пеллеты из разных пород древесины получаются кофейными, серыми или темными. У частных потребителей пеллет порой существует предубеждение против гранул любого цвета кроме светло-бежевого, поэтому они могут забраковать темные дубовые пеллеты по одному их виду, несмотря на наличие сертификатов высокого качества. Предубеждения настолько сильны, что некоторые немецкие исследователи создают топливо из смеси пород с добавлением к хвойной древесине примерно 20% дуба или бука, при этом итоговый продукт сохраняет привлекательный светлый цвет.

Сырье

В качестве сырья служат:

- Древесные опилки, а также стружка и щепа. Иначе говоря, отходы и некондиционные изделия лесопильных производств;

- Торф. Пеллеты из торфа – это те же самые торфяные брикеты, только в виде гранул;

- Отходы растениеводческой отрасли в аграрной индустрии. И это, прежде всего, солома и полова из зерновых, а также из технических культур.

Для справки. В России выращено в 114 млн. т зерновых в 2018-м, при соотношении соломы к зерну 3/1, то производство соломы только из этих культур составило 342 млн. т.

Для минимизации транспортных издержек поставщиков сырья следует находить в черте населенного пункта, где находится производство пеллет. В крайнем случае – среди ближайших к данному производству лесопилках и предприятиях переработки дерева, а также среди фермеров и сельхозпроизводителей.

Обычно все вышеперечисленные производства не имеют собственных мощностей переработки отходов и поэтому будут заинтересованы в партнерстве.

Останется только договориться о цене, и об объемах поставок.