Самодельные ленточные и дисковые шлифовальные станки

Содержание:

- Введение

- Общие сведения

- Что такое гриндер: конструктивные особенности агрегата

- Разновидности оборудования

- Уход и обслуживание

- Техника безопасности при работе на шлифовальном гриндере

- Делаем своими руками дисковый шлифовальный станок из электрической дрели

- Особенности устройства

- Изготовление роликов гриндера своими руками: чертежи

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Как сделать гриндер своими руками: правила сборки

- Инструкция по изготовлению

Введение

Есть много вариантов различных шлифовальных станков, но самое главное – чтобы он был удобен в использовании. Данный вариант конструкции отвечает многим требованиям, и подкупает своей простотой, но в тоже время функциональностью. Отличительна особенность этой конструкции в том, что в качестве движущего элемента используется обычная дрель, а её установка занимает меньше одной минуты, а главное, что ее легко снять со станка и использовать в своих целях.

В этой статье опишутся все пошаговые этапы создания универсального шлифовального станка, но прежде чем приступать к работе, нужно хорошо подготовиться и просчитать полный объем работы.

Подготовка к работам

Без инструмента никак не обойтись, поэтому нужно подготовить качественный и исправный ручной и электроинструмент, а именно:

- Станок для распиливания (циркулярная пила или из электролобзика;

- Фрезеровальный станок;

- Шлифовальный станок или гриндер;

- Дрель или шуруповерт (и, конечно, сверла);

- Электролобзик с пилками;

- Сверлильный станок;

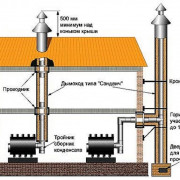

- Пылесос. например типа “Циклон”.

- Различные ручные инструменты (рулетка карандаш, отвертка и т.п.).

До начала работ, важно чтобы весь материал был под рукой, тогда работа будет проходить быстро и слажено. Таким образом, для сборки стационарного шлифовального станка нам понадобится следующий материал:

- лист фанеры (размером 25*36,5 см);

- крепеж (болты, гайки; шурупы и пр.);закрытые подшипники;

- мебельные футорки;

- металлическая подставка;

- шлифовальная лента.

Для того чтобы изготовить какую-либо заготовку из фанеры, нужно знать основные характеристики материала. В статье “Станок из электролобзика для выпиливания своими руками” были приведены некоторые характеристики фанеры (зависимость толщины фанеры, кол-во слоев, отклонения, разнотолщинность и пр.). Возможно, будет полезной дополнительная таблица:

|

Марка фанеры |

Фанера бакелизированная | Фанера авиационная | Фанера строительная |

| Толщина листов* | 5-18 | 1-12 |

1,5-18 |

| Водостойкость | Высокая | Выше среднего | ФСФ – повышенная ФК – средняя |

| Плотность, кг/м.куб | Около 1 000 | 500-650 | В зависимости от породы древесины: плотность фанеры хвойной – 660плотность фанеры лиственной — 800 |

| Предел прочности при растяжении, МПа | Вдоль волокон – 80 | Рубашки – 65-80 | – |

Основные конструктивные элементы

Изготавливаемый станок имеет довольно простую конструкцию, и состоит из следующих элементов:

- Основание;

- Подставка для дрели;

- Столешница для размещения заготовок;

- Две боковых крышки корпуса;

- Один ведущий ролик и два ведомых;

- Механизм регулировки положения ленты.

Общие сведения

Разновидности шлифовальных станков

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

Есть основные классы (или как их еще называют «модели»), и это:

- Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Что такое гриндер: конструктивные особенности агрегата

Такой станок имеет простое устройство. Конфигурация может отличаться в зависимости от модели, однако основные элементы конструкции остаются неизменными. Простота таких агрегатов является главной причиной того, что их нередко выполняют самостоятельно из подручных средств. В домашних условиях такой агрегат можно сделать на базе обычного электродвигателя от старой стиральной машинки. В состав стандартного гриндера входят такие конструктивные элементы (помимо двигателя):

- рама;

- ведущий ролик;

- механизм для натяжения абразивной ленты;

- прижимная площадка;

- обратный упор.

Стандартный гриндер состоит из устройства для натяжения ленты, роликов, рамы, упора и прижимной площадки

Последняя деталь является очень важной, так как она исключает возможность разрыва ленты, который может произойти под воздействием чрезмерного давления во время обработки заготовки. Фото гриндеров позволяют визуально оценить их простоту и достоинства, а также быстрее разобраться в конструкции таких агрегатов

Наиболее простые варианты подобного оборудования включают в свою структуру всего один ведущий ролик. Профессиональные модели, которые можно встретить на небольших производствах, могут иметь 2 или 3 катка. В этом случае прослеживается определенная закономерность: чем больше катков имеет устройство, тем длиннее его абразивная лента.

Длина ленты – важный критерий, так как от нее зависит длительность эксплуатации данного расходника. Короткие ленты необходимо часто менять, что не очень удобно. В свою очередь, применение более длинного расходника позволяет не только снизить частоту трения, влияющую на срок годности, но и уменьшить перегрев. В любом случае этот показатель подбирается в зависимости от эксплуатационного назначения прибора. При редком использовании устройства для заточки ножей, топоров и ножниц необходимость в наличии длинной ленты отсутствует.

Такое оборудование является незаменимым для ножеделов. Ленточные гриндеры могут справляться с большим объемом работы. Во время эксплуатации заводского агрегата обрабатываемая деталь упирается в столик, зафиксированный на раме, что позволяет проводить более точную шлифовку. Стоит также отметить, что промышленные варианты оснащаются специальным стеклом, которое выполняет защитные функции, предохраняя лицо мастера от попадания искр.

Часто ленточные гриндеры делают собственноручно из-за простоты их конструкции

Отдельно следует сказать о том, что в продаже можно встретить универсальное оборудование, сочетающее в себе характеристики не только гриндера, но и других точильных агрегатов. Точило с гриндером не предусматривает возможности отключения отдельного механизма. Его основной минус – высокая стоимость.

Принцип работы гриндера: как производится шлифовка

Принцип действия подобных агрегатов довольно прост. В нем может разобраться любой человек, не обладающий специальными знаниями и умениями. В основе работы данного устройства лежит электронный двигатель. При его включении активизируются ролики

Важно запомнить, что ведущий ролик может быть только один. Остальные являются ведомыми

Образовавшаяся тяга передается на абразивную ленту, что приводит последнюю в движение. В конструкции подобного оборудования предусмотрена возможность регуляции и контроля ведомых катков. Это значительно упрощает работу за станком. Ленточный гриндер в процессе использования производит много пыли. Особенно это заметно при обработке заготовок, выполненных из древесины. Эта проблема решается просто: достаточно воспользоваться ручным пылесосом или же любым оборудованием для обдувки.

Принцип работы ленточного гриндера для шлифовки и заточки

Пользователи отмечают удобство применения такого настольного станка. Отзывы о нем преимущественно положительные. В случае эксплуатации самодельного прибора рекомендуется придерживаться всех необходимых правил безопасности. Оператор должен помнить, что отсутствие экрана на агрегате, изготовленном в домашних условиях, может привести к попаданию пыли или искр в глаза. Поэтому при использовании сделанного своими руками шлиф-станка следует заранее подготовить защитные очки.

С течением времени абразивная лента, как уже говорилось выше, изнашивается и растягивается. Существует несколько механизмов натяжения, которые нивелируют данную проблему. В основе такой системы может лежать пружина или специальный фиксаторный элемент.

Разновидности оборудования

Станки по дереву имеют одинаковый принцип работы – поверхность шлифуется при помощи абразивного материала, например, ленты из наждачной бумаги или кругов с шероховатой поверхностью.

Шлифовальные машины отличаются друг от друга строением и сферой использования. От предназначения устройства зависит, какие чертежи нужно использовать в работе.

Ленточный станок

Простейший из всех моделей для бытового применения. Он позволяет осуществлять корректировку в разных плоскостях, зачищать и придавать нужную форму изделиям.

Основу его механизма составляет натянутая между валами абразивная лента, которая располагается в горизонтальном и в вертикальном положении или под определенным углом. Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Ленточный шлифовальный станок по дереву

Во время эксплуатации прибора скорость механизма можно регулировать. Есть несколько моделей ленточных шлифовальных станков. Они могут быть с устойчивым и подвижным рабочим столом, и со свободной лентой.

Обязательным элементом их конструкции является вытяжное устройство для удаления пыли. Для изготовления самоделки понадобятся электродвигатель, который можно снять со старой стиральной машины, катки и крепкая станина из металлического листа.

Рабочие элементы делаются из ДСП. Ведущий вал напрямую соединяется электродвигателем, а другой свободно вращается на оси, для монтажа которой используются подшипники.

Для сборки конструкции могут понадобиться такие расходные материалы:

- доски и брусья из дерева;

- металлические трубы;

- подшипники;

- электромотор;

- шкив;

- резиновый ремень;

- крепежные элементы;

- абразивный материал;

- рабочий инструмент для монтажа;

- сварочный аппарат, если корпус станины делается из металла.

Барабанное устройство

Необходимо для горизонтального выравнивания и калибровки поверхностей. С его помощью можно обрабатывать рейки и материалы МДФ и ДСП. Конструкция прибора состоит из двух валиков с натянутой по спирали абразивной лентой.

Под ними находится гладкая столешница, на которой располагается заготовка. Расстояние между валами и рабочей поверхностью регулируется.

Барабанное шлифовальное устройство

Работа по изготовлению барабанного станка выполняется поэтапно. Сначала из листовой стали или оргстекла делается корпус, затем монтируется двигатель. На барабан крепится абразивная лента или конус с режущими краями.

В верхней части схемы устанавливается рабочий стол. Он должен регулироваться по отношению к вертикальному цилиндру. В качестве управления используются кнопки включения и выключения.

Дисковое устройство

Еще один простой самодельный шлифовальный станок – дисковый. Он необходим для обтачивания больших деревянных изделий. В качестве рабочего инструмента используется абразивный круг, который крепится на ось электродвигателя.

Дисковый шлифовальный станок

По центру диска на шарнирное крепление устанавливается специальная подставка, фиксирующая деталь под определенным углом. Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Комбинированный вариант

Сочетает в себе круглошлифовальное и плоскошлифовальное оборудование.

Комбинированный шлифовальный станок

Изготовить прибор можно таким образом. На увеличенную станину ленточно-шлифовального станка крепится вал с диском диаметром до 230 мм.

При этом используется ременная передача. Конструкция дополняется опорным столиком. Совмещенная технология позволит сэкономить место и обеспечит удобство в работе.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Во время работы образуется значительный заряд статического электричества. Для его отведения требуется качественное заземление. Необходимо периодически проверять его состояние и восстанавливать при необходимости.

Хотите собрать шлифовальный станок своими руками?

Конечно!Неособо

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Делаем своими руками дисковый шлифовальный станок из электрической дрели

Простейшим устройством среди тех, которые можно сделать своими руками и которые создают домашние мастера, является именно дисковый шлифовальный станок, у которого привод от электрической дрели (а точнее она и является приводом).

Простейшим устройством среди тех, которые можно сделать своими руками и которые создают домашние мастера, является именно дисковый шлифовальный станок, у которого привод от электрической дрели (а точнее она и является приводом).

Основным достоинством подобных конструкций является их возможность быстрой сборки и разборки, а также изготовление устройство заново. Но есть и другие виды конструкций, более сложные – с подвижным рабочим столиком или даже перемещаемым суппортом, в котором и закреплена дрель. В качестве материала для создания самодельного диска на шлифовальный станок обычно применяют толстую древесину или фанеру, а сборку выполняют при помощи клеевого состава и шурупов.

Обратите внимание, что так как разные материалы шлифуют на разной скорости, то в подобных устройствах стоит использовать дрели, где есть возможность регулировать скорость оборотов или стандартные дрели со встроенными диммерами. Сборка рамы

Сборка рамы

Как правило, рама (то есть станина), на которую устанавливают электрическую дрель, представляет собой кусок доски прямоугольной формы с устройством для крепления. В качестве устройства для фиксации применяется или металлическая скоба, которой прижимают корпус электрической дрели, или деревянный хомут с двумя выемками полукруглой формы, которые удерживают прибор за горловину.

Дисковая конструкция

В роли шлифовального устройства обычно применяют тарельчатые насадки с цилиндрическим хвостовиком. Большинство самостоятельно делают аналогичный инструмент с дисками требуемого им размера из пластика или фанеры. Остальные применяют тарельчатые фабричные дисковые насадки или с мягкими прокладками, если требуется тонкое шлифование или даже полировка; если требуется обдирка или грубое шлифование, а также заточка и правка инструмента, то дисковые насадки и мягкие накладки не используют.

Обратите внимание, что на фабричные насадки наждачная бумага фиксируется посредством штатной липучки, а на самодельные ее прикрепляют при помощи клеевого состава. https://www.youtube.com/embed/GVem_Ir8_a8

Особенности устройства

Шпиндель 3Г71 имеет горизонтальное расположение. Подобная схема расположения обуславливает то, что на станине происходит перемещение суппорта стола крестового типа. Перемещение проводится по направляющим качения. При эксплуатации есть возможность перемещать заготовку в двух взаимно перпендикулярных направлениях.

Принципильная электросхема 3Г71

В любом паспорте можно встретить особенности работы крестового стола:

- В инструкции указан тот момент, что работает механизированная подача от гидроцилиндра.

- При эксплуатации можно использовать механизм ручной и механической подачи.

- Продольное перемещение заготовки также позволяет ускорить процесс работы.

- Продольный реверс стола и механизм поперечного реверс также значительно повышают функциональность модели.

Есть распорядительная панель. Задняя сторона станины имеет колону, по вертикальным направляющим, которые относятся к категории качения, перемещается шпиндель 3Г71.

К другим особенностям конструкции можно отнести то, что внутри станины есть агрегат гидравлического типа. Ремонт 3Г71, а именно гидравлический системы, можно провести через левую дверь, расположенную в станине. Система также имеет специальный бак охлаждения, который расположен на правой стороне.

Видео ремонта 3Г71

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента

Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

- сталь;

- чугун.

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты. Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью

Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий.

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Как сделать гриндер своими руками: правила сборки

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера

Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата.

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата.

Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка.

- дрель;

- болгарка.

На заметку! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров.

Инструкция по изготовлению

Изучив конструкцию оборудования, следует определиться, из чего будут выполнены его основные элементы.

Из чего сделать станину?

Большая рабочая поверхность будет намного удобней и функциональней маленькой станины. Для ее изготовления понадобится:

- Одну из сторон подготовленного для стола полотна обрезать с помощью фрезерного станка по металлу.

- Сделать разметку.

- В торце обрезанной заготовки просверлить три отверстия.

- С помощью трех болтов закрепить рабочую площадку на станине.

Выбор и установка двигателя для станка

Двигателем для агрегата может служить мотор от стиральной машинки. Если такого в наличии нет, то можно подобрать мотор, номинальная мощность которого будет составлять до 3 кВт, а интенсивность работы – около 1500 об/мин. Силовой агрегат для шлифовального станка следует плотно и надежно зафиксировать на станине.

Ведущий и ведомый барабаны

Такие элементы для шлифовального станка изготовить своими руками можно из такого материала, как ДСП. Для этого необходимо:

- Выпилить из листа ДСП заготовки размерами 200х200 мм.

- Собрать из полученных заготовок пакет толщиной в 240 мм.

- Все сложить и проточить до оптимального диаметра в 200 мм.

- Закрепить ведущий барабан на валу двигателя. Он будет приводить в движение ленту.

- Ведомый барабан закрепить вокруг станичной оси на подшипниках. При этом со стороны барабана должен быть специальный скос. Это поможет обеспечить ленте мягкое касание к рабочей поверхности.

Изготавливая барабаны, стоит учесть, что диаметр их центральной части должен быть на пару миллиметров больше наружного диаметра. Необходимо это для обеспечения стабильной работы техники, так как гибкая лента будет находиться в середине барабана.

Шлифовальная лента своими руками

Проклеивать изделие своими руками рекомендуется качественным продуктом, который будет способен сохранить целостность элемента длительное время.

Некоторые мастера рекомендуют обтягивать катки резиной. Для этого можно использовать камеры от мопедов или велосипедов. Толщина резинового слоя должна быть около 30 мм.

Собрав из всех подобранных элементов конструкцию, можно смело приступать к обработке древесины.