Антикоррозионная защита

Содержание:

- 1.1. Классификация методов защиты конструкций от коррозии

- Необходимость антикоррозионной защиты

- Что такое коррозия

- Борьба с коррозией

- Подробности о методах защиты

- Прямые и косвенные проблемы, связанные с коррозией металла

- 5 Электрохимические способы защиты от коррозии металлических конструкций

- Коррозия некоторых металлов

- Защита металла в земле от коррозии — Справочник металлиста

- Виды антикоррозийной защиты

- Способы защиты труб от коррозии

- Особенности антикоррозионных составов

- Народные средства

- Видео описание

- Заключение

- Виды коррозии

1.1. Классификация методов защиты конструкций от коррозии

В

процессе эксплуатации химического

оборудования металлы подвергаются

коррозионному разрушению, что приводит

к его преждевременному выходу из строя.

На скорость коррозии оказывают

существенное влияние материал, из

которого изготовлено оборудование, его

конструкционные особенности, природа

агрессивной среды и условия эксплуатации.

Для повышения долговечности и надежности

вновь проектируемых аппаратов и изделий

необходимо правильно выбрать материал

для изготовления узлов и деталей и

наиболее эффективную защиту от коррозии.

Коррозию

металлов можно замедлить изменением

их стационарных потенциалов,

пассивированием, нанесением защитных

покрытий, снижением концентрации

окислителя в коррозионной среде,

изоляцией поверхности металла от

окислителя и т. д. При разработке методов

защиты от коррозии используют различные

способы снижения скорости коррозии,

которые выбираются в зависимости от

характера коррозии и условий ее

протекания. Выбор того или иного способа

определяется его эффективностью, а

также экономической целесообразностью.

Методы защиты металлов от коррозии

различаются по механизму защитного

действия и по способу применения защиты.

По

механизму защитного действия методы

защиты металлов от электрохимической

коррозии можно разделить на следующие:

—

методы, тормозящие преимущественно

катодный процесс (применение катодных

ингибиторов, уменьшение концентрации

катодных деполяризаторов в растворе,

применение электрохимической катодной

защиты, снижение катодных включений в

сплаве);

—

методы, тормозящие преимущественно

анодный процесс (применение анодных

ингибиторов или пассиваторов, легирование

сплава с целью повышения пассивности,

применение анодной электрохимической

защиты);

—

методы, увеличивающие омическое

сопротивление системы (применение

изоляционных прокладок между катодными

и анодными участками системы);

—

методы, снижающие термодинамическую

нестабильность коррозионной системы

(покрытие активного металла сплошным

слоем термодинамически устойчивого

металла, легирование термодинамически

нестабильного металла значительным

количеством стабильного компонента,

полная изоляция металла от коррозионной

среды);

—

смешанные методы, т.е. методы, тормозящие

одновременно несколько стадий

коррозионного процесса.

Наиболее

эффективным методом защиты металлов

от коррозии обычно является метод,

который преимущественно тормозит

основную контролирующую стадию данного

электрохимического коррозионного

процесса.

Применение

методов защиты, уменьшающих степень

термодинамической неустойчивости

системы, всегда в той или иной степени

будет способствовать понижению скорости

коррозионного процесса.

При

параллельном применении нескольких

методов защиты металлов от коррозии,

как правило, легче достичь более полной

защиты, если все эти методы действуют

преимущественно на основную контролирующую

стадию электрохимического коррозионного

процесса. Например, при уменьшении

коррозии металла добавлением анодных

ингибиторов (пассиваторов) усиление

эффекта защиты будет достигаться также

введением катодных присадок в сплав

или дополнительной анодной поляризацией.

По

способу применения все методы защиты

металлов от коррозии подразделяются

на несколько групп: металлические и

неметаллические покрытия. Роль защиты

от коррозии сводится к повышению

термодинамической устойчивости металла

и к изоляции изделия от коррозионной

среды.

По

методу нанесения металлические защитные

покрытия подразделяются на горячедиффузионные

и гальванические покрытия.

К

горячедиффузионным покрытиям относятся

покрытия, наносимые механо-физическими

методами и основанные на взаимодействии

металла изделия с покрываемым металлом,

который находится в виде расплава, паров

солей или в виде листов.

К

этой группе относятся: горячее,

диффузионное, металлизационное и

плакировочное покрытия.

К

гальваническим покрытиям относятся

покрытия, наносимые электрохимическим

методом.

Защитные

свойства неметаллических покрытий

сводятся к изоляции защищаемого изделия

от коррозионной среды. К неметаллическим

покрытиям относятся:

—

неорганические покрытия (оксидные,

фосфатные, эмалевые покрытия);

—

органические покрытия (лакокрасочные,

битумные покрытия и полимерные пленки).

Необходимость антикоррозионной защиты

Защита металла от воздействий, которые разрушающе действуют на его поверхность – одна из основных задач, возникающих перед теми людьми, которые работают с механизмами, агрегатами и машинами, морскими судами и строительными процессами.

Чем активнее эксплуатируется устройство или деталь, тем больше шансов у нее подвергнуться разрушительному воздействию и атмосферных условий, жидкостей, с которыми приходится сталкиваться в процессе работы. Над защитой металла от коррозии работают многие отрасли науки и промышленного производства, но основные способы остаются при этом неизменными, и состоят в создании защитных покрытий:

- металлических;

- неметаллических;

- химических.

Статья по теме: Эффективные способы удаления ржавчины с ванны

Неметаллические покрытия создаются с помощью органических и неорганических соединений, их принцип действия достаточно эффективен и отличается от остальных типов защиты. Для создания неметаллической защиты в промышленном и строительном производстве используются лакокрасочные составы, бетон и битум и высокомолекулярные соединения, особенно активно взятые на вооружение в последние годы, когда больших высот достигла химия полимеров.

Химия внесла свой вклад в создание защитных покрытий методами:

- оксидирования (создания защитной пленки на металле с помощью оксидных пленок);

- фосфатирования (фосфатных пленок);

- азотирования (насыщения поверхности стали азотом);

- цементации (соединения с углеродом);

- воронения (соединения с органическими веществами);

- изменения состава металла путем введения в него антикоррозийных добавок);

- модификации окружающей коррозийной среды путем введения ингибиторов, влияющих на нее.

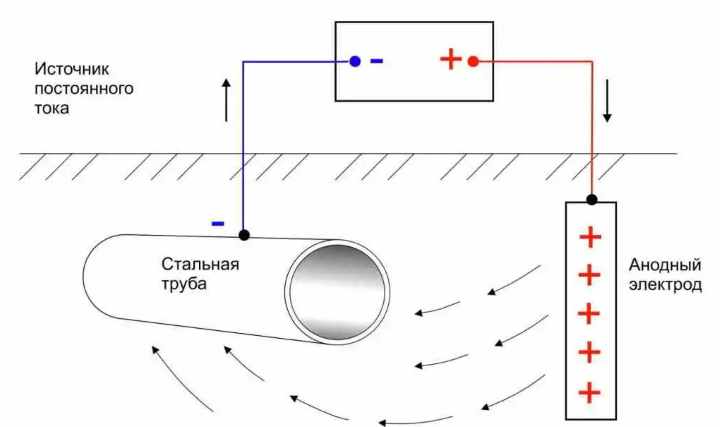

Электрохимическая защита от коррозии – это процесс, обратный электрохимической коррозии. В зависимости от смещения потенциала металла в положительную или отрицательную стороны, различают анодную и катодную защиту. Путем подсоединения к металлическому изделию протектора или источника постоянного тока на металлической поверхности создается катодная поляризация, которая и препятствует разрушению металла через анод.

Электрохимические методы защиты состоят в двух вариантах:

- металлическое покрытие защищено другим металлом, у которого более отрицательный потенциал (то есть, защищающий металл менее устойчив, чем защищаемый), и это называется анодное покрытие;

- покрытие нанесено из менее активного металла, и тогда он является и называется катодным.

Анодная защита от коррозии – это, например, оцинкованное железо. Пока не израсходуется весь цинк с защитного слоя, железо будет в относительной безопасности.

Защита катодным способом – это никелирование или нанесение меди. В этом случае разрушение защитного слоя приводит и к разрушению того слоя, который он защищает. Присоединение протектора для предохранения металлического изделия ничем не отличается от протекания реакции в других случаях. Протектор выступает в роли анода, а то, что находится под его протекторатом, остается в сохранности, используя созданные ему условия.

Статья по теме: Способы удаления ржавчины с металлических поверхностей

Что такое коррозия

Процесс разрушения верхнего слоя металлического материала под влиянием внешних воздействий называется коррозией в широком смысле.

Термин коррозия в данном случае – только характеристика того, что металлическая поверхность вступает в химическую реакцию и теряет под её влиянием свои изначальные свойства.

4 основных признака, по которым можно определить, что этот процесс существует:

- процесс, развивающийся на поверхности, и со временем проникающий внутрь металлического изделия;

- реакция возникает самопроизвольно от того, что нарушается устойчивость термодинамического баланса между окружающей средой и системой атомов в сплаве или монолите;

- химия воспринимает этот процесс не просто, как реакцию разрушения, но как реакцию восстановления и окисления: при вступлении в реакцию одни атомы замещают другие;

- свойства и особенности метала при такой реакции претерпевают значительные изменения, или утрачиваются там, где она происходит.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Различают три вида защиты от коррозии:

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии

Подробности о методах защиты

Все методики можно разделить:

- на активные (которые постоянно воздействуют на металл),

- пассивные (многоразового применения),

- технологические (применяют на этапе производства образцов).

Активные методики

Катодная защита от коррозии

Такую методику используют в тех случаях, если среда, контактирующая с металлом, является электропроводящей. На материал подают большой «минусовой» потенциал, данная процедура позволяет предотвращать его окисление.

Протекторная защита от коррозии

Является катодной поляризацией. Экземпляр связывают с контактом с материалом, который больше всего подвержен окислению в этой токопроводящей среде (проектором). Он как бы является своеобразным громоотводом, то есть принимает весь негатив агрессивных веществ на себя.

Но такого рода протектор требует периодической замены.

Анодная защита от коррозии

Этот вариант применяют очень редко, и он заключается в поддержке «инертности» материала по отношению к окружающей среде.

Пассивные

Создание защитной плёнки

Популярная и низко затратная методика предотвращения коррозии. Чтобы создать поверхностный слой применяют специальные вещества. Данные вещества должны быть не активными по отношению к агрессивным химическим соединениям, быть не электропроводными и иметь хорошую адгезию.

Все вещества для обработки металла перед применением находиться в жидком или аэрозольном состоянии, от этого будет зависеть способ нанесения.

Чтобы обработать металл используют лакокрасочные составы, разные полимеры или мастики.

Металлоконструкция в «желобах» для защиты

Используют для трубопроводов и инженерных систем. В качестве изолятора в этом случае, выступает воздушная прослойка, которая находится между внутренними стенками канала и металлом.

Фосфатирование

Так же металлы обрабатывают специальными окислителями. Такие окислители вступают с основой в реакцию и в результате на ее поверхности образуются отложения малорастворимых химических соединений.

Такой способ защиты от влаги считается очень эффективным.

Покрытие металла устойчивыми материалами

В этом случае, изделия из металла «хромируют», «оцинковывают» серебрят и тому подобное. Так же в качестве защиты металла выступает бетон, стекло, керамика, цементные растворы и так далее.

Пассивация

Данная манипуляция состоит в том, чтобы достаточно резко снизить химическую активность металла. В этом случае, поверхность металла обрабатывают специальными реактивами.

Уменьшение агрессивности среды — применения веществ, которые снижают коррозийные процессы (ингибиторы).

Осушение воздуха — это химическая очистка воздуха от различных вредных примесей и применение других методик, которые применимы в быту.

Гидрофобизация грунта – это засыпка в него специальных веществ для снижения агрессивности почвы.

Обработка ядохимикатами – применяют в тех случаях, когда существует вероятность развития биокоррозии.

Технологический способ защиты

Легирование – на основе металла изготавливают сплав устойчивый к агрессивным воздействиям.

Но такой способ можно реализовать только на промышленных производствах.

И так как вы поняли по вышеперечисленной информации не каждую методику антикоррозийной обработки можно использовать в бытовых условиях.

То есть получается возможности «частника» очень ограничены. В этой статье мы описали несколько способов антикоррозийной обработки металлов и надеемся, что данная информация была вам полезной. Желаем вам удачи и терпения!

Прямые и косвенные проблемы, связанные с коррозией металла

Основная беда коррозии – постепенное разрушение корродировавших частей конструкций и изделий. При этом степень повреждение по внешнему виду можно оценить не всегда, и потеря прочности становится неожиданной и критичной.

Особенно сильно действует межкристаллическая, то есть проходящая по границам кристаллов, коррозия. Внешне процесс может быть совершенно незаметен, в то время как уровень потери прочности достигает уже 50…60%.

Наименьшее воздействие на прочностные свойства изделий оказывает поверхностное разрушение.

На фото показана часть конструкций башни Шухова в Москве. Поверхностное ржавление существенно снизило конструктивную прочность, но не привело к разрушению сооружения (пока)

Оценить уровень потерь от коррозии металла крайне сложно. Дело даже не в непосредственных убытках от разрушения корродировавших деталей или конструкций, а в простоях техники и сооружений и нарушениях их работоспособности в целом, связанных с коррозионным разрушением отдельных элементов.

5 Электрохимические способы защиты от коррозии металлических конструкций

Если изделия из металла подвергнуть поляризации, скорость ржавления, обусловленного электрохимическими факторами, можно существенно уменьшить. Электрохимическая антикоррозионная защита бывает двух видов:

- анодной;

- катодной.

Анодная технология подходит для материалов из:

- сплавов (высоколегированных) на базе железа;

- нержавеющих сталей с малым уровнем легирования;

- углеродистых сталей.

Суть методики анодной защиты проста: металлическое изделие, которому требуется придать антикоррозионные свойства, подключается к катодному протектору либо к «плюсу» источника (внешнего) тока. Данная процедура обеспечивает уменьшение скорости ржавления в несколько тысяч раз. В качестве катодного протектора могут выступать элементы и соединения с высоким положительным потенциалом (свинец, платина, диоксид свинца, платинированная латунь, тантал, магнетит, углерод и другие).

Анодная антикоррозионная защита будет результативной только в том случае, если аппарат для обработки конструкций отвечает далее указанным запросам:

- на нем нет заклепок;

- сварка всех элементов выполнена максимально качественно;

- пассивирование металла выполняется в технологической среде;

- число зазоров и щелей минимально (или же они отсутствуют).

Описанный вид электрохимической защиты небезопасен из-за риска активного анодного растворения конструкций во время приостановки подачи тока. В связи с этим он осуществляется только тогда, когда имеется специальная система контроля выполнения всех предусмотренных технологической схемой операций.

Более распространенной и менее опасной считается катодная защита, которая годится для металлов, не имеющих склонности к пассивации. Подобный метод предполагает подсоединение конструкции к электродному отрицательному потенциалу или к «минусу» источника тока. Катодная защита используется для следующих видов оборудования:

- емкости и аппараты (их внутренние части), эксплуатируемые на химических предприятиях;

- буровые установки, кабели, трубопроводы и иные подземные сооружения;

- элементы береговых конструкций, которые соприкасаются с соленой водой;

- механизмы, изготовленные из высоклегированных сталей, высокохромистых и медных сплавов.

Коррозия некоторых металлов

Коррозия меди

Коррозия меди – это ее разрушение под влиянием окружающей среды. Медь в разных концентрациях в других металлах имеет широкое применение в массе отраслей промышленности всего мира. Медь используется в строительстве в связи с максимальной коррозионной устойчивостью этого металла и ее высокой степенью теплопроводности.

Коррозия железа

Окислительная реакция во время коррозии железа проходит путем прохода электронов на окислитель. Продукт коррозии этого вида металла — ржавчина. На практике вы можете видеть ржавчину с достаточно разнообразной гаммой оттенков — от темно-красного и до светло-оранжевого, либо практически черного оттенка.

Влияние коррозии на алюминий

Коррозия алюминия наблюдается во многих средах и может не проходить лишь в тех случаях, в которых на верхней части металла образовалось защитное покрытие.

Важно помнить, что щелочи способны быстро растворить защитную пленку алюминия, который начинает свою реакцию с водой. В итоге металл обычно растворяется в среде с выделением большого количество водорода

Таким образом проходит «коррозия алюминия и его сплавов» в природе.

Защита металла в земле от коррозии — Справочник металлиста

Развитие сталелитейной промышленности неразрывно связано с поиском способов и средств, предотвращающих разрушение металлических изделий.

Защита от коррозии, разработка новых методик – это непрерывный процесс в технологической цепочке производства металла, изделий из него.

Железосодержащие изделия приходят в негодность под воздействием различных физико-химических внешних факторов среды. Эти последствия мы видим в виде гидратированных остатков железа, то есть ржавчины.

Бытовые

Защита металлов от коррозии в домашних условиях – это, в первую очередь, химия для производства лакокрасочных материалов. Защитные свойства составов достигаются путем комбинирования различных компонентов: силиконовых смол, полимерных материалов, ингибиторов, металлической пудры и стружки.

Предохраняя поверхность от ржавчины, необходимо перед покраской, особенно старых конструкций, использовать специальные грунтовки или преобразователь ржавчины.

Какие виды преобразователей бывают:

- Грунтующие средства — обеспечивают адгезию, схватываемость с металлом, выравнивают поверхность перед окрашиванием. Большая часть из них содержит ингибиторы, которые значительно замедляют процесс коррозии. Предварительное нанесение грунтующего слоя позволяет значительно сэкономить краску.

- Химические соединения — превращают окись железа в другие соединения. Они не подвержены ржавлению. Их называют стабилизаторами.

- Составы, которые преобразуют ржавчину в соли.

- Смолы и масла, связывающие и уплотняющие ржавчину, таким образом нейтрализуя ее.

В состав этих средств входят компоненты, которые максимально замедляют процесс образование ржавчины. Преобразователи включены в линейку товаров производителей, выпускающих краски по металлу. По своей консистенции они бывают разные.

Лучше выбирать грунтовку и краску одной фирмы, чтобы они подходили по химическому составу. Предварительно необходимо определиться, какие способы вы выберете для нанесения состава.

Виды антикоррозийной защиты

Защиту от коррозии условно подразделяют на два вида:

- когда ее применяют до начала использования конструкции или изделия и

- когда изделие или конструкция уже пребывают в использовании.

Первый вид способствует высокой сопротивляемости «химическому» воздействию. Изолирует прямой контакт с агрессивными средами (поверхностная изоляция).

Второй вид способствует снижению агрессивной окружающей среды (это будет зависеть от условий использования).

Применение электромагнитных полей, например, «наложение» внешних электрических токов, регулирование плотности и другие методики.

Использование видов защиты от коррозии выбирается индивидуально для каждого изделия и конструкции.

Так же это зависит от следующих факторов:

- Вид металла;

- Условия эксплуатации;

- Трудность проведения обработки антикоррозийными составами;

- Экономическая целесообразность;

- Производственные возможности.

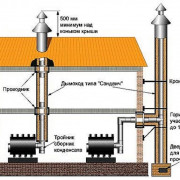

Способы защиты труб от коррозии

Можно выделить три главных способа защиты труб от коррозии:

- Активный способ – используется электрический ток;

- Пассивный способ – применяется для защиты трубопроводов под землей и может осуществляться тремя различными способами: особый способ укладки с образование воздушного кармана между грунтом и стенками трубопровода, обработка поверхности специальными составами и антикоррозийными покрытиями;

- Уменьшение агрессивности среды — введением в эту среду соединений, уменьшающих скорость коррозийного износа.

| Наименование | Срока эксплуатации | Срок эксплуатации |

| активный | применяется электрический ток | ≤5 лет |

| пассивный | нанесение покрытия из специальных составов | ≤3 лет |

| уменьшение агрессивности среды | удаление веществ, образующих коррозия с помощью ингибиторов | 1-2 года |

Особенности антикоррозионных составов

В местах скола краски видна ржавчина, а на осях покрытых смазкой коррозии нет

Что такое ингибиторы коррозии? Это такие вещества и элементы, которые, присутствуя в среде, подверженной опасному влиянию коррозии, в состоянии уменьшать и в целом останавливать коррозионное воздействие на металл. Ингибитор коррозии может представлять собой как одно химическое соединение, так и быть смесью многих.

Ингибиторами наиболее часто являются ПАВ вещества, а также всевозможная органика. При влиянии на изделие они еще сильнее улучшают защитные характеристики оксидной пленки на металле. По этой причине вы можете сделать вывод, что присутствие кислорода в среде благоприятствует подъему защитного эффекта от воздействия коррозии. Однако, если оксидная пленка имеет слабую устойчивость — ухудшается адсорбция ингибитора на верхнем слое металла.

- Ингибитор солеотложений ИОМС-1 (раствор)г 200 руб/кг. Макрофлекс.

- Ингибитор коррозии Protectogen(протектоген). C Aqua.

- Комплексонат – раствор цинкового комплекса. Эктоскейл.

- ГАЛАН. Протектор. Ингибитор коррозии (5 л). Защищает от коррозии трубопроводы, радиаторы и прочие системы отопления.

Народные средства

Кроме перечисленных выше средств очистить ржавые пятна с железа можно с помощью составов, которые всегда под рукой. Например, гели для чистки коррозии в ванной комнате и на кухне. Наиболее популярны Sanita, Silit, Ace и т.д. Такие препараты помогут в борьбе с ржавчиной на смесителях, кранах и других металлических деталях. При этом производители предупреждают, что составы могут разъедать краску.

Видео описание

Как удалить ржавчину с помощью Silit, смотрите в этом видео

Некоторые домашние мастера используют для избавления от коррозии Coca-Cola или Pepsi. В составе этих напитков находится ортофосфорная кислота, которая с легкостью удаляет небольшие пятна ржавчины. Протрите жидкостями металлические поверхности или погрузите в них детали. Затем ополосните под проточной водой.

Pepsi легко справится со ржавчиной на небольших участкахИсточник yandex.net

Популярностью пользуется и смесь на основе парафина и керосина. Возьмите эти средства в одинаковых пропорциях и смешайте. Нанесите на обрабатываемую поверхность в несколько тонких слоев губкой или кистью. Оставьте хотя бы на сутки. После указанного времени удалите смесь вместе с ржавчиной тряпкой, промойте водой и уберите влагу тряпкой или губкой. Лучше всего использовать такой способ для инструментов. Не забудьте про маску, перчатки и защитные очки при обработке керосиново-парафиновой смесью.

Заключение

Каждый сам решает, чем покрыть ржавчину, чтобы металл противостоял ее появлению как можно дольше. Быстрее и качественнее всего действуют специальные препараты с химическим составом. При этом помните, что обязательна защита в виде маски, специальных очков и перчаток. Для тех, у кого аллергия на такие спреи, растворы или гели, рекомендуется использовать безопасные народные средства.

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.