Приспособление для заточки сверл своими руками

Содержание:

- Как правильно выбрать оборудование

- Сверла по нержавейке — какие стоит брать, а какие нет?

- Самодельный заточный станок для сверл

- Рекомендации по выбору

- Какие 3 условия должна обеспечивать правильная заточка режущей части наконечника при обработке металлов

- Обзор видов

- Угол заточки сверл

- Собираем станок для заточки свёрл своими руками

- Как продлить срок службы сверла

- Как изготовить станок для заточки спиральных сверл

- Полезные советы

Как правильно выбрать оборудование

Перед тем, как подбирать точильный станок для свёрл, нужно определить фронт будущей его работы. Ведь когда вы будете покупать его, нужно будет руководствоваться эксплуатационными параметрами.

Если вы планируете применять точило в домашних условиях (дом, гараж), то можно купить недорогую, маломощную модель. Ведь вы не будете постоянно эксплуатировать прибор. В связи с этим прибор с большой мощностью просто ни к чему.

Помимо этого, промышленные станки предназначаются для заточки свёрл с большим диаметром, и электроэнергии они потребляют намного больше бытовых приспособлений.

Когда будете приобретать станок, то обратите своё внимание на присутствие специального регулятора, который предназначен для настройки вращения шпинделя. Эта функция позволит работу сделать максимально безопасной и эффективной

Немаловажным параметром является и размер свёрл, которые вы собираетесь оттачивать на этом приспособлении. Бытовое точило должно иметь довольно низкий уровень производимого шума, а особенно тогда, когда вы планируете разместить его в жилом помещении.

Особое внимание необходимо уделить и конструкции той модели, которая вам приглянулась. Если она будет максимально простой — это очень хорошо

Если вдруг прибор поломается, то особых хлопот не будет. Вы сможете без проблем подыскать новую нужную деталь и заменить ею старую, которая вышла из строя.

Стоит отметить и тот фактор, что многие зарубежные модели довольно дорогие в плане их технического обслуживания, а необходимую деталь порой достать совсем непросто.

Точило для домашних работ лучше всего подбирать в торговых специализированных точках, где вам будет выдан технический паспорт и гарантийный талон.

Оттачивание свёрл на заводе

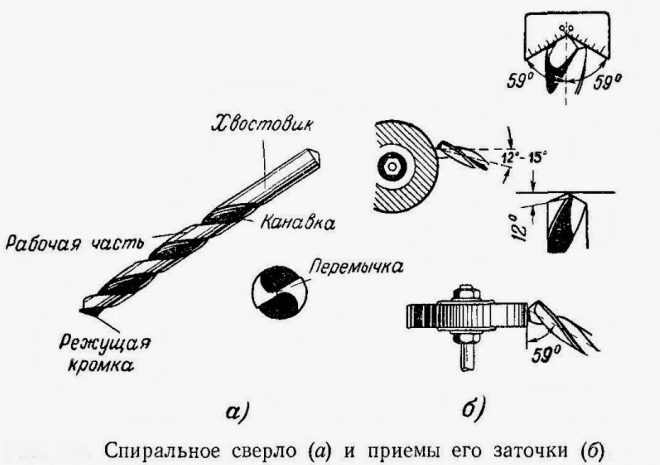

В некоторых случаях на предприятиях сверловщик вручную затачивает свёрла на заточных обычных станках, которые для этой цели оборудованы специальным приспособлением. Для того, чтобы это сделать, вначале необходимо пройти подготовительные специальные курсы и выучить все правила оттачивания.

Приспособление, используемое для этих целей, представляет стальную конструкцию, которая оснащена подвижным зажимом для сверла с углом наклона, который регулируется относительно шлифовального вращающегося круга, а также имеет крепление на корпусе для фиксации заточного станка.

Очень часто на производстве при ручной заточке на станке не применяют никаких приспособлений. Сверло при этом правой рукой держится за хвостик, а левой — близко к режущей части, насколько это возможно.

Режущую кромку прижимают к боковой поверхности круга абразивного, а правой рукой, одновременно, плавно покачивают элемент, стараясь добиться того, чтобы его задняя поверхность приобрела нужный наклон и приняла нужную форму. Металл нужно снимать небольшими слоями, слегка прижимая его к кругу.

Следите за тем, чтобы режущие кромки инструмента имели одинаковые углы заточки и были одинаковой длины. Если вы совершите при ручной заточке ошибку, то она может привести к таким последствиям:

- Односторонняя выточка у поперечного лезвия.

- Разные углы, которые образуются осью инструмента и его режущими кромками.

- Неодинаковая длина режущих кромок.

Из-за таких дефектов инструмент будет сверлить отверстия большего размера, чем сам инструмент; неправильно и односторонне нагружаться на режущих кромках, в итоге просто сломается; бить. После того, как заточите инструмент, нужно для поперечной кромки проверять такие параметры:

- ширина;

- длина;

- правильность положения относительно режущих кромок;

- угол наклона.

На предприятиях для проверки всех этих параметров имеются шаблоны. При помощи оптического прибора выясняется правильность расположения перемычки. Также в некоторых случаях проверяют биение инструмента.

Свёрла по металлу, которые сделаны из быстрорежущей стали, оттачивают на шлифовальных кругах из нормального и белого электрокорунда на керамической связке с зернистостью от 16 до 40 и твёрдостью СМ, а также на эльборовых кругах.

Для оттачивания инструмента, оснащённого твёрдосплавными пластинами, используют шлифовочные круги из синтетических алмазов и зелёного карбида кремния зернистостью от 16 до 40.

Сверла по нержавейке — какие стоит брать, а какие нет?

Как и чем просверлить нержавейку? Думаю этим вопросом вы задавались не раз. Конечно, такая необходимость возникает не часто, однако когда встает вопрос о сверлении нержавеющей стали, большинство мастеров оказываются неготовыми.

Обычными сверлами нержавейку не взять, хотя все-таки это в первую очередь зависит от мастерства и подкованности в этом вопросе. Так что давайте разбираться с проблемой ))

Нержавейка отличается от обычного металла тем, что она очень вязкая и при сверлении сверло моментально нагревается. Именно поэтому залог успешного сверления нержавейки — это охлаждение сверла. Для этого можно использовать либо специальную охлаждающую жидкость для сверл, либо выкручиваться самому.

Вариантов масса, например можно использовать масло, которое без проблем купите в аптеке, как вариант — касторовое(обычная касторка), если действовать по инструкции — то сверлить нержавейку нужно с олеиновой кислотой. Ну и конечно же можно использовать обычное машинное масло.

При сверлении горизонтальной поверхности берем какую-нибудь пробку или резиновую шайбочку, наливаем в нее масло и через нее сверлим. Если сверлить нужно вертикально, например лист нержавейки закреплен вертикально, тогда можно использовать парафин, скатываем шарик и налепляем на место сверления. Сверлим через него.

Далее — количество оборотов. Должно быть примерно 300-600, до 1000. При большем количестве оборотов сверло горит быстрее и не успевает охлаждаться даже с использованием охлаждающей жидкости.

При сверлении диаметра больше 6 мм нужно применять «двойной» способ — это значит, что сначала сверлите сверлом небольшого диаметра, затем уже используете сверло требуемого диаметра. Например, если нужно отверстие диаметром 5 мм, то сперва используем сверло на 2-3 мм, затем уже на 6 мм.

Ну и основной, самый важный инструмент — это сверла. Сверла бывают разные, однако в последние годы их качество заметно ухудшилось. Если решите попробовать сверлить нержавейку обычными сверлами из стали Р6М5, то сделать отверстие у вас вряд ли получится. Хотя, если лист нержавейки не толстый и с охлаждением все в порядке, то может дело и выгорит.

Для беспроблемного сверления нержавеющей стали применяют высокопрочные сверла. Вариантов также масса. Из личного опыта — я считаю, что самые лучшие сверла по нержавейке — это старые советские сверла по металлу со знаком качества, с добавлением кобальта. Маркировка таких сверл — Р6М5К5. Они очень крепкие, все-таки в СССР знак качество значил многое.

До сих пор у нас в магазине спрашивают именно советские сверла, конечно кобальтовых днем с огнем не сыщешь, однако стандартные Р6М5 некоторых диаметров найти можно.

Также неплохие результаты продемонстрировали старинные совдеповские сверла из теперь уже редкой стали Р18. Найти такие сверла да еще со знаком качества теперь уже просто нереально. Тем не менее она пока еще встречаются в запасах. Такие сверла продаются как горячие пирожки даже при высокой цене.

Что делать, если советских сверл не найти, а сверлить нержавейку нужно? Выход есть, однако приготовьтесь потратить побольше денег. В магазинах продаются специальные сверла по нержавейке от компании Ruko, они отлично себя зарекомендовали, однако стоимость их весьма приличная.

Например, сверло диаметром 3 мм стоит порядка 100 рублей. Неслабо, что и говорить. А большие диаметры стоят уже несколько сотен рублей. Сверла кобальтовые, правда маркировка уже импортная — HSS-Co DIN338(Co — кобальт). По своему составу оно схоже со сталью Р6М5К5, то есть процент кобальта в стали также 5.

Ну и самый «крутой» вариант сверл — это твердосплавные по металлу. Отличаются от победитовых сверл по бетону односторонней заточкой, угол более острый. Правда вот найти такие сверла еще проблематичнее, чем советские кобальтовые.

Как вариант — при наличии дома наждака с заточным алмазным кругом можно самостоятельно переточить обычное твердосплавное сверло под сверление нержавейки. Дело нехитрое, если разбираетесь в заточке сверл.

Самодельный заточный станок для сверл

Покупать точильный станок не обязательно, можно сделать устройство самостоятельно. Потребуются такие материалы и инструменты для точилки:

- Сварочный аппарат;

- ручная дрель;

- болгарка;

- слесарный набор;

- уголки;

- стальные пластины;

- шпилька;

- фиксирующие элементы.

Чтобы сделать хороший станок, нужно пользоваться чертежами. Они помогут при подборе размеров материалов и сборке конструкции.

Работы по созданию станка проводятся в несколько этапов:

- Изготовление станины. Для основания рекомендуют брать стальную пластину. К ней приваривается металлический прут 12 мм под углом в 75°. Этот прут будет выполнять функцию оси.

- Установка опорного подшипника. На предварительно приваренный прут нужно насадить шайбу. Можно, конечно, применять шариковый подшипник, но из-за небольшого угла поворота хватит и шайбы.

- Зажимное устройство. Элементом, в котором будет размещаться сверло для заточки, выступит металлический уголок. К нему приваривается кронштейн, который будет устанавливаться в поворотном угле устройства.

Так получится создать станок со стандартно настроенным углом подачи инструментов для заточки.

Когда конструкция собрана, остается проверить ее работоспособность и настроить для работы. Для этого:

- Зажимное устройство стальное сверло фиксируются так, чтобы наконечник элемента находился в перпендикулярном положении к оси вращения точильного диска;

- поворачивая уголок, нужно сформировать конус затыловки;

- проводят тестовую заточку. Оценивают ее качество.

Если все работает так, как нужно, можно приступать к завершающим этапам создания самодельного станка:

- К нижней поверхности уголка приваривается направляющий элемент, по нему будет перемещаться система упора хвостовика.

- После этого нужно сделать эту систему упора. Для данной цели стальная муфта приваривается к отрезку уголка.

Если получится создать станок с функциями регулировки угла и развертывания, то сверлильную деталь можно будет подтачивать как внешней, так и боковой сторонами абразивного диска. Для изменения угла наклона ложа в самодельном станке, нужно лишь подложить под основание клин необходимого размера.

Рекомендации по выбору

В продаже встречается огромное количество различных моделей станков, которые могут применяться для затачивания инструмента. Некоторые модели подходят для работы с инструментами, оснащенными твердосплавными пластинками. Для этого в комплект поставки включается алмазный круг, который подходит для работы с углом конуса при вершине в диапазоне 90−140 градусов.

Некоторые производители выпускают специализированные модификации оборудования:

- Для левых сверл.

- С высокой производительностью.

- Для трехзубых инструментов.

При выборе наиболее подходящего станка уделяется внимание следующим моментам:

Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении

Они крепятся непосредственно на корпусе и могут быстро сменяться.

Перед выбором наиболее подходящей модели уделяется внимание будущему фронту работ. Для бытового применения подходят маломощные конструкции

Если предусматривается частое выполнение работ, то подходит модель из группы профессионального оборудования.

Наиболее важным параметром можно назвать мощность электродвигателя, от которого происходит передача вращения основным органам. Показатель может варьировать в пределе от одного до нескольких киловатт.

Диапазон диаметров обрабатываемых инструментов.

Бытовое оборудование должно работать при минимальном уровне шума. Этот показатель должен учитываться особенно в том случае, если станок будет устанавливаться в жилой зоне.

При выборе уделяется внимание наличию специального регулятора, который позволяет регулировать вращение шпинделя. Подобная опция позволяет существенно повысить эффективность и безопасность проводимых работ.

Большей популярностью пользуется модель с максимально простой конструкцией. Это связано с тем, что ремонт подобных вариантов исполнения существенно упрощается, так как с поиском сменных узлов не возникает проблем.

Имеет значение также и популярность бренда, под которым выпускается оборудование. К примеру, компания Draper хорошо известна во всем мире по причине выпуска качественных конструкций, которые обладают привлекательными эксплуатационными качествами. От популярности бренда зависит качество сборки, а также срок службы создаваемой конструкции.

Какие 3 условия должна обеспечивать правильная заточка режущей части наконечника при обработке металлов

Затачивание сводится к восстановлению остроты режущей кромки за счет снятия части металла с обратной поверхности.

При этом созданная форма РК и расположение задних поверхностей должны отвечать трем требованиям:

- одинаковый задний угол резания у обеих кромок, лежащий в пределах 7-10 градусов;

- строгая симметричность углов при вершине;

- равенство длин и формы обеих режущих кромок.

Одинаковый задний угол резания у обеих кромок обеспечивает:

- контакт только перемычки и режущей кромки с обрабатываемым металлом;

- небольшое удаление от металла любых других точек задних поверхностей;

Без создания оптимального и одинакового заднего угла резания сверление просто невозможно.

Углы при вершине могут изменяться по величине в зависимости от задач сверления и обрабатываемых материалов. Но они всегда должны быть равны с обеих сторон и расположены максимально симметрично.

Дело в том, что они направляют положение режущего наконечника в металле, формируют его вращение относительно оси РК и перемычки, а не самого сверла. Поэтому их несоответствие требуется сводить к минимуму.

Тогда геометрическая ось сверла совпадет с осью вращения режущей головки, а диаметр создаваемого отверстия будет выполнен точно. При неправильной заточке плоскости РК сформируют разные углы.

Соответственно, ось вращения режущего наконечника сместится в сторону от заданного направления. При этом диаметр создаваемого отверстия будет увеличен на удвоенное отклонение осей.

Этот дефект дополнительно увеличивает механические и тепловые нагрузки, быстрее затупляет режущие кромки, сокращает срок эксплуатации инструмента.

Равенство длин и формы режущих кромок определяет качество сверления.

Если длина каждой стороны резания будет немного отличаться, то происходит смещение осей вращения и геометрической формы.

Оно тоже приводит к увеличению диаметра сверления на удвоенную погрешность.

В этом случае также повышаются механические и тепловые нагрузки, увеличивается износ.

Обзор видов

Вне зависимости от того, какого типа приспособление вы будете изготавливать своими руками, обратите внимание, что в идеале оно должно быть механическим, ведь в противном случае заточить каждое отдельное сверло будет и долго, и сложно. Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична

По этой причине мы выделим лишь несколько примеров станков и более простой оснастки, которые часто воспроизводятся в быту.

Насадка на дрель. Предсказуемо один из наиболее распространенных вариантов, потому что дрель есть в арсенале практически любого мастера, и она уже обеспечивает механический привод, а сделать на нее насадку весьма просто. Изделие представляет собой насадку из металлической трубы, в верхней части которой привинчен кондуктор – в нем проделаны отверстия как раз такого диаметра, чтобы сверло вошло и надежно встало на своем месте. Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

Угол заточки сверл

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна – с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

Практический пример работы с чертежом

Суть проблемы: есть свёрла, их надо точить.

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ – поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток – одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину заточки, обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Видео канала “Anton Fomenko”.

Собираем станок для заточки свёрл своими руками

Отнеситесь критично к заявлениям: «Собрал наждак из отходов, что валялись в гараже под ногами». Универсальную втулку с посадочным местом под точильный круг Ø 32 закажем токарю-профессионалу. Деталь изготовим из легированной стали.

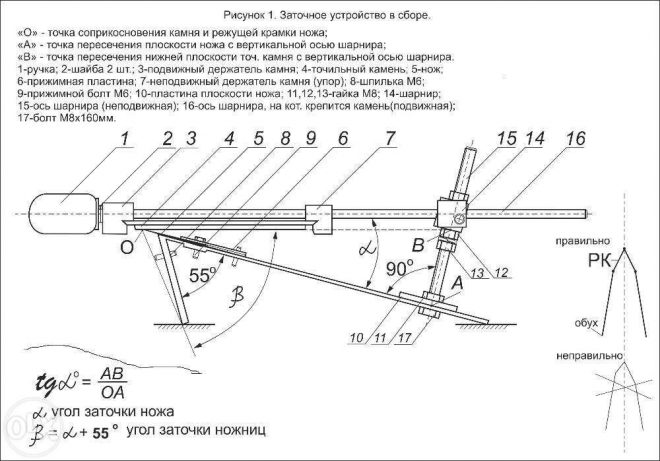

Заточное устройство в сборе

Точность скользящей посадки исключит биение нового абразива. Шпонку не ставим. Винт М4 со спиленной головкой войдёт в шпоночную канавку через резьбовое отверстие во втулке. Надёжность фиксации проверена.

Резьба фиксации камня левая, самозатягивающаяся. Опорный бортик со стороны двигателя и прижимная шайба выполняются Ø 50–60 мм. В целях безопасности, с обеих сторон абразива ставятся предохранительные прокладки из паронита, пластика, берёзовой фанеры.

Вращение круга допускается только сверху вниз относительно подручника.

Прием заточки сверла

Боковые поверхности наждачного круга не предназначены для обработки, истончение грозит разрывом круга.

Подручник, кроме функции опоры, будет удерживать приспособление для заточки свёрл, горизонтальный движок — для устранения биения, выравнивания цилиндрической поверхности шарошкой, угловые направляющие — для заточки ручного инструмента под нужным градусом.

Кожух при обилии режущего инструмента и многофункциональном использовании наждака желательно установить с откидной боковой крышкой на шарнирах: установка чашки потребует большей ширины, смена точильных кругов иной зернистости и твёрдости не должна отнимать время.

Как продлить срок службы сверла

«Посадить» сверло не сложно, сложнее будет вернуть ему работоспособность. Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

- Не допускайте перегрева свёрл. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Подберите скорость вращения. Скорость вращения сверла подбирают в зависимости от его типа и диаметра. Для разных материалов нужное число оборотов при одинаковом диаметре сверла так же будет отличаться.

- Смазывайте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к его перегреву и быстрому износу. Для уменьшения трения в место соприкосновения сверла с деталью подливают машинное масло.

- Извлекайте стружку. При работе с деревом нужно часто извлекать сверло и очищать его от набившейся стружки. Ее избыток может привести к перегреву, а так же сверло может застрять в детали и сломаться. Давайте сверлу остывать между погружениями.

- Делайте отверстия в металле за несколько проходов. Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее.

- При заточке подтачивайте перемычку и ленточку. Это повысит стойкость, сверло будет лучше врезается в материал, возрастает производительность сверления, уменьшается усилие подачи.

Ниже приведена таблица с приблизительными значениями количества оборотов в минуту в зависимости от диаметра сверла и обрабатываемого материала.

| Ø, мм | Мягкие породы дерева | Твердые породы дерева | Сталь | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральные сверла по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральные сверла с подрезателем по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перьевое (перовое) сверло по дереву | |||||

| до 12 | 2000 | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Полезные советы

О нюансах заточки можно говорить много, но ведь важно не просто правильно точить инструмент, но и делать это в безопасности и потом правильно хранить изделия. Итак, правила безопасности и сохранения работоспособности сверл:

Итак, правила безопасности и сохранения работоспособности сверл:

- при заточке инструмент сильно греется. Это не только требует аккуратности в обращении и – очень желательно – работы в защитных перчатках. Это также влияет на свойства металла. Поэтому подавать инструмент к заточному приспособлению следует короткими периодами, по 2…3 секунды, и охлаждать после каждого периода в воде или другой СОЖ (смазочно-охлаждающей жидкости);

- в процессе работы от сверла и точильного круга летят искры. Защищать надо не только руки, но и лицо. Прозрачный щиток или очки будут очень кстати;

- для тонкой работы необходимо очень хорошо видеть, что именно делается. Соответственно, роль защитного щитка вполне может сыграть увеличительное стекло;

- необходимо дополнительное освещение, но лампа должна располагаться так, чтобы хрупкую колбу не могли повредить случайные осколки металла или абразива.

В отношении хранения правила просты: заточенные сверла не должны соприкасаться друг к другу, не должны находиться во влажной или агрессивной среде. Очень удобны для постоянного хранения специальные органайзеры – промышленные или самодельные. При наличии надписей о диаметре поиск нужного инструмента происходит почти мгновенно.