Технология брикетирования угля

Содержание:

- Общие сведения

- Технологии брикетирования угля

- Обратный поток тепла к бункеру (возгорание)

- Что собой представляют угольные брикеты?

- Ценообразование

- Какой уголь лучше выбрать для мангала, гриля?

- Достоинства и недостатки продукта

- Что лучше использовать для жарки шашлыка? Брикет или уголь?

- Технологии брикетирования угля

- Преимущества

Общие сведения

Топливные брикеты или как их еще называют евродрова изготавливаются из прессованных натуральных материалов, чаще всего опилок, иногда торфа или соломы, редко из семечек или скорлупы орехов. В процессе прессования из древесины выходит большая часть влаги, что позволяет получить высокие теплотворные характеристики. В отличие от дров, чья максимальная сухость определяется 20% влажности, аналогичный параметр топливных брикетов составляет 8-9%.

Вариант исполнения брикетов может быть разным:

- Евробрикеты РУФ — сделанные исключительно прессованием без дополнительной обработки.

- Евробрикеты Нестро — спрессованные полешки, имеющие цилиндрическую форму, иногда с отверстием посередине.

- Евробрикеты Пини-Кей — спрессованные опилки обожженные газовоздушной смесью, для создания более прочной формы, которая увеличивает время хранения и защиту от влаги.

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

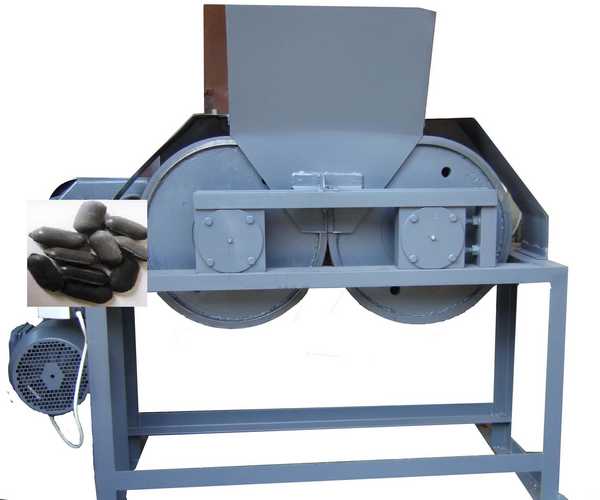

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300оС.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

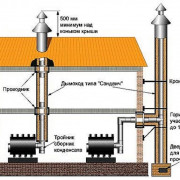

Обратный поток тепла к бункеру (возгорание)

Редкая но знакомая производителям авария — обратный поток тепла к бункеру. В 9 случаях из 10 — ситуация возникает по недосмотру самого пользователя котла. Также обратный поток тепла случается при поломке предохранительного шплинта, после чего прекращает вращаться шнек.

Если бункер плотно закрыт, вентилятор работает, и ничто не препятствует движению дымовых газов из котла в дымоход, даже если шнек не вращается — опасаться нечего.

Обратный поток тепла (возгорание) — редкое явление в котлах с автоматической подачей топлива. Тем не менее, производители котлов оснащают системы подачи двумя ступенями безопасности, чтобы исключить подобную вероятность в принципе.

Первая ступень — датчик температуры, устанавливается на трубу подачи топлива: если температура превысит заданную, датчик сигнализирует контроллеру котла, чтобы тот решил проблему. Контроллер начинает непрерывно прогонять топливо через трубу, пока температура датчика не придет в норму. Интервал непрерывной подачи в котлах Galmet — 10 минут.

Если проблема остается, срабатывает термостатический клапан — из аварийного резервуара в трубу подается вода и ликвидирует возгорание в трубе податчика.

Одна из причин возгорания топлива в баке — обратная тяга, которая возникает, если бункер оставили открытым или закрыли неправильно. Чтобы этого не произошло, некоторые производители оснащают крышку топливного бункера концевым выключателем. Когда крышка у бункера закрыта неплотно, датчик срабатывает и выдает предупредительный сигнал. Если не принять меры, контроллер остановит работу котла.

Что собой представляют угольные брикеты?

Раньше для отопления зданий самым популярным материалом считались дрова. Сейчас промышленность шагнула вперед, и обычные поленья вытеснили топливные брикеты из древесного угля. Примерно 25% добываемого угля — это мелкая фракция и угольная пыль, попросту говоря отходы. Для полноценного отопления они не пригодны, т.к. имеют низкую теплоотдачу, просыпаются через колосниковую решетку в печи и потому имеет низкую эффективность. Проблемой использования некондиции становится то, что мелкий уголь перекрывает доступ кислорода, из-за чего печь затухает.

Угольные брикеты

Брикеты из угля представляют собой твердотопливный продукт, изготовленный в виде брусков различных форм и размеров, которые спрессовываются под высоким давлением и температурой. Для скрепления применяют различное сырье органического и неорганического происхождения.

В основном брикетированный древесный уголь используется для отопления частных домов, но некоторые металлургические и химические предприятия также предпочитают применять именно этот вид топлива. Единственное условие для использования брикетов — наличие специального твердотопливного оборудования.

Ценообразование

При расчете цены использовался метод «Издержки плюс». Этот метод предполагает расчет цены продажи путем прибавления к рассчитанной себестоимости единицы продукции, фиксированного размера прибыли и косвенных налогов. Данная методика заключается в начислении наценки на себестоимость.

Реализация продукции полностью 100% ориентирована на экспорт в Европу.

Фасовка биг-бэг 750-800 кг или другая по заказу потребителя.

Контрактная цена реализации одной тонны угольных брикетов на экспорт будет составлять 7500 рублей за тонну с учетом доставки DDU Гамбург.

Стоимость доставки автотранспортом (магистральная еврофура) от Калининграда до Гамбурга составляет 50 евро за тонну.

Цена франко склад будет составлять 4 277 рублей за тонну угольных брикетов.

Финансовый план

Таблица 8 — Прогноз финансового плана на 1 год деятельности.

|

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Итого руб. |

|

Выручка руб. |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

75000000 |

900 000 000 |

|

Расходы: |

|||||||||||||

|

1.Оборотные средства, руб. |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

37883333 |

454 600 000 |

|

2. Амортизация руб. |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

303 334 |

3 640 000 |

|

3. Заработная плата руб. |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

1 310 000 |

15 720 000 |

|

4. . Отчисления с ФОТ (Единый социальный налог 26%) руб. |

340 600 |

340 600 |

34 0600 |

340 600 |

340 600 |

340 600 |

340 600 |

340 600 |

340 600 |

340 600 |

340 600 |

340 600 |

4 087 200 |

|

5. Электроэнергия руб. |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

1 440 000 |

17 280 000 |

|

6. Отчисления с ФОТ (НДФЛ 13%) руб. |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

170 300 |

2 043 600 |

|

7.Внепроизводственные расходы руб. |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

1 050 000 |

12 600 000 |

|

8. Затраты на услуги и работы непроизводственного характера руб. |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

21250000 |

255 000 000 |

|

9. Коммерческие и управленческие руб. |

100 000 |

100 000 |

90 000 |

75 000 |

65 000 |

65 000 |

55 000 |

55 000 |

50 000 |

50 000 |

50 000 |

50 000 |

805 000 |

|

10. Прочие руб. |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

458 334 |

5 500 000 |

|

ИТОГО РАСХОДЫ руб. |

64305901 |

64305901 |

64295901 |

64280901 |

64270901 |

64270901 |

64260901 |

64260901 |

64255901 |

64255901 |

64255901 |

64255901 |

771 275 812 |

|

Прибыль руб. |

10694099 |

10694099 |

10704099 |

10719099 |

10729099 |

10729099 |

10739099 |

10739099 |

10744099 |

10744099 |

10744099 |

10744099 |

128 724 188 |

|

Ставка НДС на экспорт 0% |

|||||||||||||

|

Налог на прибыль 0% |

Рентабельность проекта.

Выручка за 1-й год составит 900 млн. рублей.

Расходы 771 млн. 275 тыс. 812 рублей.

Прибыль 128 млн. 724 тыс. 188 рублей.

По итогам производственной деятельности первого года (при полном запуске производства) проект окупится полностью за 1 год.

Прибыль составит 128 млн. 724 тыс. 188 рублей. (16,5% годовых)

Прогноз финансового плана на 2-ой год деятельности.

При сохранении объема выпуска угольных брикетов в размере 120 000 тонн, в год.

3 072 рубля на тонну.

Прибыль составит 273 млн. 324 тыс. рублей. (38% годовых)

ИНВЕСТИЦИИ.

В данный инвестиционный проект требуется вложить

800 млн. рублей.

Инициатор проекта.

Тел. +79609307573

83846 622997

Skype: petruha3091

Оценка и учет рисков

В нашей деятельности возможны следующие основные риски:

Риски проекта могут быть связаны с финансированием самого проекта, т. к. постоянно придется наращивать объемы выпускаемой продукции.

- имущественные (поломка оборудования, транспорта); природно-естественные (землетрясение, наводнение и т. п.) Возможны так же изменения в законодательной базе, налогообложении. Возможна смена руководства области (да и страны), что может коренным образом повлиять на само существование предприятия. Возможны также и внешнеполитические осложнения вплоть до торгового эмбарго по отношению к России со стороны ЕС…

В целях нейтрализации отрицательного воздействия рисков на эффективность производства при планировании на предприятии проведем их качественный анализ.

Также будем анализировать финансово-экономическое состояние предприятия после каждого месяца деятельности.

На основе проведенного анализа разработаем мероприятия, которые уменьшат степень риска при реализации проекта, а также помогут выйти предприятию из кризисного состояния:

Фотографии установки брикетирования и угольных брикетов.

Какой уголь лучше выбрать для мангала, гриля?

Чтобы выбрать качественный уголь для нашего мангала, нужно научиться отличать материалы по их характеристикам:

Если перед нами стоит задача быстро разжечь уголь и создать в мангале высокие температуры, лучше выбирать угли из твердых пород древесины. Самые дешевые материалы изготавливаются на основе так называемых топливных отходов, для которых характерен, прежде всего, быстрый процесс обжига — в результате одной «дозы» такого древесного угля достаточно для 12-15 минут прогорания.

Еще эксперты рекомендуют покупать угли, полученные из лиственных деревьев. Почему? Они содержат небольшое количество влаги, поэтому при горении они выделяют большее количество углерода, а следовательно — быстрее горят. Чуть хуже по качеству угли, полученные из хвойных деревьев.

На рынке вы также можете найти кокосовый уголь, изготовленный из скорлупы кокосовых орехов. Он считается более экологичным, потому что не содержит химикатов или смол. Более того, кокосовый уголь горит дольше (вплоть до нескольких часов), генерирует более высокую температуру и не производит удушающий дым и запах. Однако его недостатком является высокая цена, часто в несколько раз превышающая стоимость традиционного древесного угля.

Способ производства

В этом отношении мы можем выделить два типа продукта:

- Генерируемый уголь — его получают при температуре около 450 градусов по Цельсию;

- Древесный уголь — при его производстве температура может достигать даже 700 градусов по Цельсию.

Указанная температура играет очень важную роль. Чем она выше, тем более чистый углерод присутствует в материале. Это также означает количество золы, остающейся при выгорании топлива. В случае получаемого углерода образуется более чем в два раза больше золы и летучих веществ. Это означает, что сорт глютена окажется лучше по качеству. Для его приготовления необходимо использовать усовершенствованную ретортную печь, поэтому окончательная цена на горячий уголь может быть выше.

Размер угля

Если вы заметили в пачке древесного угля, в основном, маленькие и небольшие куски, с одной стороны — это плюс (они быстрее загорятся), но с другой стороны минус (они прогорят еще при низкой температуре, недостаточной для прожарки мяса). Поэтому эксперты рекомендуют покупать пакеты с большими кусками угля.

Уголь для мангала и гриля. Цена

Древесный уголь стоит дешево. В большинстве магазинов можно купить упаковку в 2,5 кг всего за 100-150 рублей. Правда, более качественные угли (см. выше) обойдутся примерно в 2 раза дороже.

Безусловно, самым дорогим является кокосовый уголь, цена которого достигает 600-700 руб за килограмм.

Достоинства и недостатки продукта

Продавцы угольных брикетов настаивают на том, что теплотворная способность их товара значительно выше, чем у остальных видов топлива. Это может соответствовать действительности, поскольку теплота сжигания 1 кг антрацита составляет 8 киловатт, а дрова и брикеты на основе древесины выделяют до 5 кВт/кг. К преимуществам брикетированного угля также относятся:

- укрупнение частиц исходной фракции;

- уменьшение объёма вредных выбросов в атмосферу при горении;

- высокое качество продукции при стандартных показателях;

- лёгкость хранения и транспортировки;

- простота контроля расходования;

- борьба с самовозгоранием угольной мелочи;

- экологическая чистота и отсутствие вредных химических добавок;

- высокая теплоотдача;

- лёгкость воспламенения и длительность горения.

https://youtube.com/watch?v=jgT9fpwDmZw

Однако владельцы твердотопливных котлов называют ряд причин низкой популярности угольных брикетов в сравнении с древесными аналогами. К недостаткам можно отнести следующее:

- оборудование тяжело растапливается, а тепла топливо даёт недостаточно;

- при горении в помещениях присутствуют неприятные запахи;

- изделия свободно крошатся и становятся бесформенными при транспортировке;

- образуется большое количество золы.

Негативные отзывы объяснимы, если вспомнить, что недобросовестные производители с целью получения максимальной прибыли пытаются использовать шихту, шлам и другие угольные продукты, непригодные для отопительных нужд. Настоящие антрацитовые брикеты с насыщенно-чёрным глянцевым цветом найти в продаже трудно. Отсюда следуют закономерные выводы, что предпочтительнее изготавливать угольные брикеты самостоятельно и приобретать для этого сырьё высокого качества.

Не стоит тратить силы и средства на прессование низкокалорийных сортов угля, хотя и такие брикеты в грамотном сочетании с дровами значительно снизят общие затраты в отопительный сезон. Изготовленные кустарным способом, они невыгодно отличаются от заводских аналогов: дают немного тепла при горении, хрупкие и разрушаются при перевозке. Но здесь есть возможность позаботиться о качестве исходного материала и отрегулировать содержание добавок. А себестоимость домашних кирпичиков, подушечек и колбасок получается значительно привлекательнее, чем цены их фабричных собратьев.

Что лучше использовать для жарки шашлыка? Брикет или уголь?

Рассмотрев все плюсы и минусы, можем с уверенностью сказать, что оба типа топлива прекрасно подойдут для использования в ваших мангалах, грилях и барбекю. Тут, как говориться, дело вкуса. Кому-то важна минимальная цена, другим — более длительное горение.

Если рассматривать древесный уголь, то это продукт, главным преимуществом которого является быстрое воспламенение. Зачастую нужно всего 10 минут, чтобы достичь температуры, необходимой для жарки мяса и приготовления других блюд. Однако огонь на угле исчезнет также быстро, как и появился, поэтому необходимо всегда добавлять уголь в мангал, чтобы он не потух.

В этом плане топливные брикеты гораздо эффективнее. Хотя они стоят дороже, вы можете быть уверены в том, что в вашем мангале всегда будет высокая температура, даже по прошествии нескольких часов. Благодаря чему нам не придется постоянно следить за огнем, постоянно досыпать что-то в мангал для того, чтобы наши блюда были правильно приготовлены.

Однако крайне важно выбрать брикет, который является полностью натуральным. Следует избегать брикетных составов, содержащих в себе вредные химические вещества (к примеру, синтетический клей)

Только натуральные брикеты гарантируют нам высокое качество и безопасность для здоровья.

Купить уголь, брикеты для мангала, гриля

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300 о С.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м 2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Преимущества

Брикетное топливо со времени своего появления становится все более востребованным. И это вполне понятно, так как преимущества его перед другими способами отопления очевидно:

- высокая производительность — отдают тепла вдвое больше, нежели дрова;

- комфортность — разжигаются просто, не дают искр, сгорают дотла, не образуя какой-либо гари, загрязняющей помещение и воздух;

- длительность горения — при хорошем доступе воздуха продолжается примерно 2,5 часа, а при поддерживающем режиме тления брикетная закладка может гореть до 7 часов, обеспечивая помещение теплом;

- безотходность — продуктов перегорания у «евродров» практически не бывает;

- бездымность — один из основных плюсов этого отопления. Совершенно отсутствует риски вреда здоровью, ведь в процессе горения углекислый газ практически не выделяется.

Важно! Наиболее важное в брикетном топливе то, что оно отличается совершенной безопасностью для человека