Фрезер из дрели своими руками: инструкция для мастеров

Содержание:

- Использование фрезерного станка

- Особенности работы самодельным фрезеровальным устройством

- Использование фрезерного станка

- Модернизация детских транспортных средств

- Как выбрать?

- Инструменты и материалы

- Оборудование для столярной мастерской

- Рейсмус и фуганок из фрезера

- Достоинства и несовершенства фрезера из электродрели

- Изготовление прибора

- Обзор видов

- Техника безопасности

- Работа приспособления

- Структура и назначение

Использование фрезерного станка

Чаще всего такой инструмент очень полезен при ремонте дачного домика или строительстве частного коттеджа. При наличии такого агрегата сложные работы по обработке древесины можно провести прямо в домашних условиях. Вам станет доступно:

- фрезерование деревянных деталей;

- формирование кромок;

- создание специальных соединительных деталей;

- прочие работы с деревом;

Большое число преимуществ не всегда перевешивает завышенную цену инструмента, который по окончанию ремонта будет пылиться в кладовке. Поэтому все большую популярность у домовладельцев набирает самодельный ручной фрезер.

Особенности работы самодельным фрезеровальным устройством

Сделать фрезер своими руками из дрели — задача не самая трудная. Сложности проявляются в использовании такого устройства. Стоит учитывать, что электроинструмент не рассчитан на такой способ применения и работа с ним будет иметь некоторые особенности и даже недостатки.

Первое, что необходимо учесть — скорость вращения. Двигатель фрезерного станка может иметь до 20 000 оборотов в минуту . У электродрели этот показатель находится в районе 3 000 . Отсюда следует, что придётся ограничиться использованием фрез, предназначенных для работы на низких оборотах, а регулятор скорости вращения должен находиться в максимальном положении.

Аналогичная ситуация с мощностью. Двигатель простой электродрели потребляет около 500 – 600 Вт. Мощность фрезера составляет 1 – 2 кВт . Это означает, что самодельный фрезерный станок справится с обработкой не слишком твёрдых материалов (дерево, фанера, пластик).

Точность обработки фрезой также не идеальна. В конструкции заводского фрезера отсутствуют шестерни или редукторы. В электродрелях для передачи вращения от двигателя к патрону используют зубчатую передачу. Из-за этого возможно наличие люфтов, а следовательно, может иметь место биение и вибрация, что будет негативно отражаться на качестве работы.

Видео: Фрезер из дрели Bosch

Простая конструкция, скорее всего, не будет предусматривать регулировку глубины реза. Выставить фрезу или сверло можно, зажав хвостовик в патроне на необходимой высоте.

Также не стоит забывать о технике безопасности. Патрон — не самый идеальный вариант крепления фрезы. На высоких оборотах под действием вибрации плохо затянутый патрон может раскрутиться.

Кнопка включения самодельного фрезера будет расположена в неудобном месте. Следует надёжно удерживать устройство руками во время работы.

Конечно, недостатков у самодельного фрезера из дрели хватает, но есть и положительные стороны. Попробуйте просверлить обычным фрезером стену. Теоретически это возможно, но удобнее сделать это электродрелью. Для этого достаточно извлечь её из крепления и применить по назначению.

Использование фрезерного станка

Чаще всего такой инструмент очень полезен при ремонте дачного домика или строительстве частного коттеджа. При наличии такого агрегата сложные работы по обработке древесины можно провести прямо в домашних условиях. Вам станет доступно:

- фрезерование деревянных деталей;

- формирование кромок;

- создание специальных соединительных деталей;

- прочие работы с деревом;

Большое число преимуществ не всегда перевешивает завышенную цену инструмента, который по окончанию ремонта будет пылиться в кладовке. Поэтому все большую популярность у домовладельцев набирает самодельный ручной фрезер.

Модернизация детских транспортных средств

И конечно же, все лучшее – детям. На базе шуруповерта можно сделать модернизацию многих детских средств передвижения. Например, детскую педальную машинку переделать в электромобиль.

Электромобиль

Для изготовления автомобиля с электроприводом понадобится:

- Рама из стальной профильной трубы. Ее можно изготовить своими руками.

- Колеса можно применить от садовой тележки на резиновом ходу.

- Кузов можно взять от старой педальной машины или придумать какое-нибудь креативное решение. Например, спаять из пластиковых труб.

- В качестве электропривода необходимо использовать два двигателя от шуруповертов и редуктора с этого же электроинструмента. Для них изготавливаются отдельные корпуса, в которых выходной вал устанавливается на 201 подшипник.

- Аккумулятор. Можно использовать обычный автомобильный 6СТ60.

После того как все комплектующие приготовлены, остается собрать электромобиль. Этот процесс несложный и под силу каждому мужчине, имеющим даже поверхностное представление о слесарном деле.

Электросамокат и велосипед с электроприводом

Еще одним применением шуруповерта в создании транспортных средств можно назвать электросамокат или электровелосипед. Принцип такой модернизации основан на установке цепной передачи между звездочкой колеса и звездочкой электромотора с редуктором шуруповерта. Питание этого устройства осуществляется от аккумуляторной батареи ручного инструмента. Такое решение не требует больших затрат. В результате усовершенствования получают транспортное средство со скоростью движения от 5 до 15 км/час.

Электрический снегоход

С помощью шуруповерта можно сделать не только транспорт на колесах, но и самый настоящий снегоход. Использовать для этого нужно электромобиль, проведя ряд соответствующих модернизаций. Необходимо усовершенствовать раму электромобиля для установки на нее ведущего колеса. Вместо ведомых колес нужно установить лыжи, пластмассовую баранку автомобиля заменить металлическим велосипедным рулем. Привод ведущего колеса осуществляется через цепную передачу от шуруповерта.

Сборка такой чудо-техники не займет много времени, а главное, средств. Все затраты окупятся радостью ребенка, для которого транспортное средство с электроприводом станет настоящим подарком.

Как выбрать?

К выбору фрезерных насадок для дрели стоит подходить максимально серьёзно, ведь существует огромное множество их вариаций, причём каждый вид приспособлен под конкретные задачи.

Первое, на что стоит обратить внимание при выборе, — на специфику вашей работы. Если вы занимаетесь легкой обработкой древесных изделий, вам подойдут калевочные, дисковые, фасонные или же цилиндрические фрезы небольшого размера (до 35 мм в диаметре)

Для более серьёзных работ по дереву, изготовления сложных изделий с бесклеевыми стыками или корректировки форм заготовки подходят цилиндрические, фальцевые и конусные насадки средней величины (от 35 до 70 мм). Если вы работаете с большими объёмами древесины и производите обработку разной сложности, то стоит задуматься о приобретении одного или нескольких наборов фрез разных форм и размеров.

Стоит также подумать о том, какой материал инструмента для вас более уместен. В случае если вы собираетесь изредка проводить работы по дому при помощи фрезерных насадок, следует покупать цельный вариант из инструментальной стали. Он обойдётся намного дешевле, чем сборный, но износостойкость при этом будет хуже. Если вы работаете с фрезерными насадками часто, а, может быть, не только у себя дома — однозначно следует покупать именно сборную вариацию.

Помимо выбора вида и материала, нужно обязательно обратить внимание на тип режущей поверхности. Вне зависимости от того, для каких целей приобретается насадка, стоит покупать фрезы с «заостренным» типом ножа

Такой продукт прослужит вам намного дольше, ведь в случае затупления лезвия вы всегда сможете наточить его самостоятельно. Возможность самостоятельной переточки является очень важным критерием, ведь не всегда получается приобрести новую насадку, а у «заостренных» фрез после домашней обработки такие параметры, как диаметр и форма выреза, никак не изменятся.

При покупке целого набора инструментов обязательно следует проверить, чтобы все они подходили по диаметру посадочного отверстия к вашей дрели. Для этого можно прибегнуть к измерениям или просто посмотреть полный список характеристик вашей дрели. Стоит учитывать, что не каждая дрель подходит для тех или иных фрезерных работ по дереву. Если у вашего инструмента слабая тяга и отсутствует ручной регулятор мощности, следует пользоваться ей только для декоративных работ, чтобы избежать износа редуктора и прочих поломок.

Инструменты и материалы

Допустим, решено делать фрезер, работающий преимущественно с деревом. Чтобы станок выносил большие нагрузки (а их не избежать), в качестве основного материала используется металл. Можно взять трубу с сечением «квадрат» или «прямоугольник» – этот выбор оптимален. Но и массивный металлический уголок вполне сгодится.

Изготовить столешницу фрезерного станка можно из:

- многослойных качественных фанерных листов (дешево и сердито);

- строганной доски;

- ДСП;

- МДФ;

- ОСБ.

Столешница для агрегата должна быть гладкой. Любая, даже мелкая неровность, обязательно скажется на работе. Царапины тоже негативно повлияют на работу фрезера, потому их в работе нужно исключить, то есть правильно обработать материал столешницы. Ровную поверхность столешнице задать можно отделкой пластиком, детальной подгонкой и шлифовкой строганных досок, отделкой металлом.

Для создания фрезера потребуется также двигатель. Он должен быть коллекторным либо асинхронным. Асинхронный – достаточно удобный в использовании, а на размер фрезы его характеристики не влияют. Но такой двигатель может показаться слишком шумным (почти как дрель). Коллекторный двигатель считается более доступным, но его щетки не совсем долговечны, они быстро изнашиваются.

Стационарные конструкции с металлическим каркасом – самый распространенный выбор, а столешницу мастера стараются все чаще делать из голландской фанеры.

В стандартизированный список необходимого для самостоятельного создания фрезера обычно входят:

- труба/уголок или другие металлодетали под каркас;

- алюминиевые направляющие;

- оси, которые зафиксируют станок;

- саморезы и мебельные болты 60 на 6 мм;

- шпаклевка, грунтовка и краска;

- шестигранники с гайками для регулировки (4 шт.);

- финская фанера (ламинат), обладающая влагостойкими характеристиками (толщина листа 1,8 мм предпочтительнее);

- дрель со сверлами;

- шуруповерт;

- электролобзик;

- сварочный аппарат;

- кисти, шпатель, тряпки и прочие опциональные предметы.

Подготовив все по списку, можно переходить к следующему этапу работы – чертежам.

Оборудование для столярной мастерской

Еще несколько интересных предложений, как изготовить оборудование для домашней столярки на базе обычного шуруповерта.

Токарный станок по дереву

При изготовлении изделий из дерева трудно обходиться без токарного станка. Его можно соорудить своими руками. Для станины идеально подойдет ровный деревянный верстак. В качестве передней бабки и привода вращения можно использовать шуруповерт. В деревянную постель, сделанную из бруска по форме шуруповерта, нужно уложить инструмент и зафиксировать хомутом. Брусок можно закрепить струбциной, а при постоянном использовании станка прикрутить саморезами. В патрон необходимо вставить зубовую оправку. Задняя бабка выполняется из двух брусков с регулировочным винтом, который затачивают под конус. Устанавливается она напротив закрепленного шуруповерта так, чтобы ось инструмента совпадала с осью регулировочного винта задней бабки. Конструкцию заднего упора закрепляют струбциной. Если планируется обрабатывать крупные детали, то крепление должно быть более надежным. Подручник тоже можно изготовить из бруска, закрепив его к верстаку струбциной. Примитивный токарный станок для домашней мастерской готов.

Настольный сверлильный станок

Другим не менее важным оборудованием является сверлилка. Ее тоже можно изготовить из шуруповерта. Для этого понадобится шуруповерт б/у. С него необходимо взять двигатель с редуктором и патроном. Теперь нужно изготовить два хомута из текстолита, которые будут выполнять функцию фиксации сверлильной головки станка. Чтобы добиться максимальной соосности всех отверстий на хомутах, их лучше обрабатывать вместе, за один постав. Тогда удастся избежать перекосов.

В качестве ограничительных стоек используют втулки с внутренней резьбой. Они должны быть одинакового размера, соответствующего расстоянию между хомутами. После этого изготавливают еще один хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на пруток и с помощью эксцентриков выбирают люфт. После этого устанавливают рычаг из дерева на пружине, чтобы сверлильная головка возвращалась в исходное положение. Для подачи питания необходимо использовать трансформатор мощностью более 150 ватт и выходным напряжением, как у используемого шуруповерта. После этого нужно поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Ручной фрезер из шуруповерта: пошаговая инструкция

Его можно переделать в ручной фрезер. Для этого не нужно приобретать дорогостоящие материалы. Все, что нужно, найдется в мастерской или гараже практически под ногами. Для обустройства ручного фрезера из шуруповерта понадобятся куски толстой фанеры или ДСП, хомут для крепления инструмента, крепеж в виде болтов и саморезов, слесарный инструмент и перьевое сверло для дерева. В последнем случае можно воспользоваться сверлильной коронкой.

Собрать самодельный фрезер довольно легко. Для этого необходимо:

- Из кусков выбранного материала вырезать основание, вертикальную стойку, на которой при помощи хомута будет закреплен шуруповерт, упор и косынку для придания жесткости конструкции. Размеры деталей выбираются произвольно, в соотношении к габаритам электроинструмента.

- В основании при помощи перьевого сверла просверлить отверстие Ø 40 мм для свободного доступа режущего инструмента в зону обработки.

- Изготовить хомут по диаметру ручного инструмента.

- На вертикальной стойке при помощи хомута закрепить шуруповерт так, чтобы его патрон оказался на расстоянии в несколько миллиметров от основания.

- Установить ребро жесткости.

- На вертикальной стойке зафиксировать шуруповерт упором.

- В патрон инструмента установить фрезу.

Фрезер из шуруповерта готов к использованию. Такой станок не сможет стать полноценной заменой ручному фрезеру из-за небольшой мощности и малой скорости вращения шпинделя, но решит вопрос фрезерования небольших деталей в условиях домашней мастерской.

Дисковая пила

Кроме этого, для своей столярной мастерской из шуруповерта можно сделать циркулярку. Для этого нужно изготовить рабочую поверхность, применив лист ДСП или толстую фанеру. В столешнице нужно выполнить пропил для выхода дисковой пилы. Шуруповерт нужно надежно закрепить с нижней стороны рабочей поверхности, использовав металлические или деревянные хомуты. Таким же образом необходимо сделать крепление вала

Важно, чтобы пильный диск выходил над рабочей поверхностью стола не более, чем на треть своего диаметра

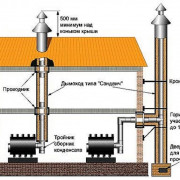

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео.

Достоинства и несовершенства фрезера из электродрели

Вырежьте из ДСП маленькую панель и изготовьте для неё 4 опорных бруска. Применяемые материалы должны быть качественными и крепкими. На крышке стола прорежьте полукруглое отверстие электроножовкой либо лобзиком. Сделайте прорези для упорного листа и фиксаторов. Панель прикрепите к мотору, посредством болтов либо специальных застёжек.

Предлагаем ознакомиться Оригинальные цветочные горшки своими руками для стильного интерьера и на улицу

Фрезер должен закрепляться на столе при помощи подшипниковых узлов. Для того чтобы увеличить качество фиксирования электродрели в вертикальной позиции, нужно в верхней части стойки прирастить брусок из древесины. Он будет исполнять роль упора для электродрели. В завершающей стадии создания фрезера обработайте наждачкой все его деревянные поверхности. Рабочая площадка должна находиться на прочной и долговечной основе.

Созданная своими руками конструкция обладает очевидными достоинствами, ключевыми среди которых можно назвать следующие:

- станок домашнего изготовления обойдётся на порядок дешевле, чем заводской;

- фрезер из электродрели даёт возможность работать с поверхностями различного вида;

- работы по сборке приспособления производить довольно легко, не считая момента подведения электропроводки;

- простота в использовании;

- лёгкость техобслуживания.

Значительных недочётов у самодельного оснащения немного. К главным недочётам можно отнести следующие моменты.

- Ручной фрезер, изготовленный из подручных материалов, не отличается прочностью.

- Скорость обрабатывания деталей слишком маленькая.

- Ресурсов электродвигателя, взятого со старенького бытового устройства, не хватает для функционирования с непростыми материалами и поверхностями, в частности, с металлом. Данный недочёт можно ликвидировать. Для этого желательно взять высокоскоростной электродвигатель от перфоратора. Это позволит регулировать количество оборотов для различных материалов.

О том, как сделать фрезер из дрели своими руками, смотрите в следующем видео.

Изготовление прибора

Перед тем, как приступить непосредственно к процедуре сборки, нужно позаботиться о специальной подставке – фрезерный стол. Этот элемент можно собрать из толстой фанеры или ДСП панелей.

Раздобудьте подходящие детали:

- листы фанеры или ДСП толщиной не менее двенадцати миллиметров;

- четыре опорных бруска;

- хомут для закрепления дрели на столе;.

Приступаем к процессу сборки. В основной вертикальной стенке проделайте отверстия для болтов и закрепите направляющий хомут.

После этого проделайте круглое отверстие в середине упорного листа. Профессионалы советуют использовать для этих целей электрический лобзик, но подойдет и простая ножовка. Завершающим этапом становится соединение всех деталей в единую конструкцию при помощи саморезов или суперклея. Столик готов, осталось самое главное – изготовить сам фрезер.

Основные элементы устройства

В основе хорошего фрезерного станка лежит электрический привод. Мощность его не должна быть ниже 500 Ватт. Рассчитывайте этот показатель в зависимости от толщины деревянных деталей, которые планируете обработать. Самым подходящим вариантом становятся дрель, перфоратор или болгарка мощностью от 500 до 1100 Ватт. Оптимальным выбором, с точки зрения цены и надежности, считается дрель.

Для сборки всей системы вам пригодятся следующие комплектующие:

хорошая электродрель;

фреза – элемент который покупается отдельно в специализированном магазине;

особый патрон для закрепления.

Последняя деталь подключается к дрели посредством переходника, который придется подбирать отдельно, в зависимости от типа фрезы. Устанавливать такой переходник проблематично, но вполне возможно в домашних условиях.

Последовательность сборки

Изготавливая фрезеровочный станок, необходимо придерживаться некоторых указаний, которые позволят избежать ошибок

Особое внимание стоит обратить на лифт для регулировки — его закрепляют на крышке стола, для компенсации силы оборотов. Для изготовления этой детали используют плотную фанеру

Очень важно добиться монолитности в конструкции, избегайте использования ремешков, тросиков, мелких гвоздей и реек. Саму фрезу после этого устанавливают на моторном валу

В итоге лифт будет включать:

- каретки;

- корпус, на который будет приходится основная нагрузка;

- резьбовую ось;

- крепление для фиксирования;

- полозья скользящего типа.

При вращении оси с резьбой происходит перемещение каретки вместе с двигателем. Она перемещает его вверх или вниз по линии оси. Полозья предназначены для ограничения и направления движения.

Крайне важно следить за ровным перемещением каретки. Добейтесь максимально устойчивого положения, чтобы исключить возникновения брака и неровностей при обработке древесины

Опытные мастера изготавливают особые шестерни и поворотные рычаги, которые потом включают в общую систему для управления.

Вот так, соблюдая простые советы, можно собрать фрезер из обычной дрели. Тщательно подгоняйте детали и используйте только качественные материалы. Не пытайтесь сэкономить на дрели, помните, когда закончится стройка, вы сможете разобрать станок и использовать ее по прямому назначению. Не спешите выбрасывать столик и лифт после — их можно разобрать на отдельные элементы и компактно упаковать в коробку до следующего ремонта. Именно поэтому профессионалы используют для соединения только строительные саморезы.

Обзор видов

По типу и конструкции зуба

Фрезы подразделяются по признакам направления зубьев на правый и левый тип. Установить принадлежность к той или другой группе помогает ход винтовой линии на рабочей грани. Также стоит отметить, что для ручного фрезера применяют модели с равномерным либо неравномерным выставлением рабочего блока. Чаще всего предусматривается единственный угловой шаг, а прорезающие кромки расставляются равномерно по отношению к общей оси, но бывают и исключения; они нужны главным образом при работе на станках, подверженных сильной вибрации.

По материалу

Основные цилиндрические фрезы могут быть изготовлены из:

- углеродистой стали;

- твердого сплава;

- быстрорежущего сплава;

- стали легированных марок.

Кроме того, углеродистая сталь приемлема лишь для фрез небольшой величины. Что касается твердых сплавов, то наряду с более известными их вариантами в последние годы на рынке все чаще фигурируют сочетания с карбидом тантала.

Часть инженеров экспериментирует со специальными пластинками, которые не требуется перетачивать. А вот пластинки с износостойким покрытием — это наиболее современный вариант, и пока что он еще освоен недостаточно. Использование таких моделей сопряжено с изрядным риском. Более широко применяются быстрорежущие стали хорошо зарекомендовавших себя марок:

- Р9;

- Р12;

- Р18.

В последнее время разработчики таких соединений стараются минимизировать концентрацию вольфрама и поднимать насыщение углеродом. Это позволяет добиться оптимального соотношения технических и экономических показателей готовой продукции. Но разница касается не только используемых материалов.

Режим прореза для металлического и деревянного изделий совершенно отличается. Скорость работы даже с самой прочной древесиной, включая и железное дерево, куда выше скорости прореза наиболее «мягких» металлов. Разница касается и тех металлов (сплавов), на основе которых делается инструмент. Также не совпадают и углы заточки зубцов. Все, кто хоть раз пытались обрабатывать дерево «металлическим» приспособлением, получали обескураживающий результат; противоположная попытка неизменно вела и ведет только к поломке изделия при касании.

Отдельная важная тема — насадная фреза. В основном подобные приспособления находят применение в работах по дереву. Но встречаются и модели, рассчитанные на металлообработку. Оба класса обеспечивают как «плоскую», так и «профильную» обработку материала. В столярном производстве насадными фрезами пользуются, чтобы получать плинтусы, наличники и некоторые другие полезные конструкции.

С их помощью обрабатывают как закрытые пленками или пластиками, так и не имеющие дополнительной облицовки заготовки. Допускается применение и на обычном фрезерном, и на четырехстороннем станке. Возможна успешная работа с древесиной всех групп твердости. Но и на этом типе доступные потребителю варианты не заканчиваются. Модульные цилиндрические фрезы технически сложны.

Их технологический расчет и адаптацию под конкретную работу могут выполнить только опытные инженеры с солидными знаниями. Обычно на изготовление модульной фрезы пускают стали Р6М5 и Р18. Чаще всего производственники стараются использовать 8-15 наиболее ходовых размерных позиций этого инструмента. Он находит широкое применение в металлообработке при производстве различных колес и других похожих изделий.

Отдельно стоит цилиндрическая фреза типа закругленный цилиндр. Преимущественно закругляют конец такого изделия. Но любопытно, что подобные модели, в том числе и корундовые, применяют скорее для маникюра, а не в серьезном промышленном производстве. Технология их получения подразумевает запекание корундового порошка на полимерной основе

Важное преимущество — щадящее исполнение, которое не сказывается отрицательно на обрабатываемой коже и ногтях, в отличие от многих других внешне похожих приспособлений

Техника безопасности

Деревообрабатывающие станки являются наиболее травмоопасным видом оборудования. Ручной фрезер — не исключение

Работа с ним требует осторожности, аккуратности и знания правил техники безопасности:

- Одежда должна быть достаточно плотной, без свисающих концов, завязок или иных мешающих элементов;

- Древесная пыль опасна для органов дыхания, является сильным аллергеном. Рекомендуется использовать респиратор, хотя бы обычный «лепесток»;

- Отлетающая стружка может попасть в глаза. Большинство фрезеров имеют защитный щиток, но воспользоваться очками будет не лишним;

- Необходимо крепко удерживать станок в руках. При работе он вибрирует, стремится развернуться в сторону, противоположную вращению вала. Не следует отвлекаться и выпускать работающий фрезер из рук;

- Утапливать хвостовик фрезы в цангу не менее, чем на 20 мм и надежно зажимать гайку ключом;

- Перед работой проверять состояние подшипников на кромочных фрезах. Они не должны скрипеть, шататься, клинить. Если замечены изъяны, ролик надо заменить;

- Сначала надо запустить фрезер и дождаться набора рабочей скорости вращения, и только после этого вводить фрезу в материал. При необходимости остановить работу сначала выводят фрезу из материала, затем останавливают станок;

- Постоянно следить, чтобы в древесине не оказалось гвоздей или шурупов, а в зоне вращения фрезы не было посторонних предметов или инструментов.

Подробнее с правилами безопасности можно ознакомиться в инструкции пользователя. Фрезеры от разных производителей могут иметь собственные, специфические правила безопасности, о которых надо знать и соблюдать в работе.

Ручной фрезер — неприхотливое устройство, не нуждающееся в слишком сложном или специализированном обслуживании. Основной уход за ним состоит в очистке от пыли и стружки, своевременной замене щеток на двигателе и проверке подшипников на валу двигателя и фрезах. Необходимо следить за чистотой направляющих штанг, легкостью перемещения по ним фрезера.

Некоторые специалисты советуют покрывать штанги слоем смазки, но это довольно спорный совет, так как к ней начнут прилипать пыль и мелкие древесные частицы. Правильнее очищать штанги кистью, смоченной скипидаром, растворяющим древесную смолу и удаляющим мелкую пыль.

В заключение необходимо напомнить, что ручной фрезер — это универсальный многофункциональный станок, имеющий массу возможностей и способный выполнять сложные операции. С его помощью изготавливаются сложнейшие детали, художественные панно и прочие поделки и изделия, требующие высокой квалификации и опыта.

Постепенно нарабатываются навыки, опыт, приводящие к усложнению рабочих операций и получению более эффективного результата. Если на первых порах фрезер используется по минимуму, это еще ничего не значит — однажды он будет выполнять сложные профессиональные задачи.

Фрезер является незаменимым инструментом при проведении всевозможных работ по дереву и активно используется профессионалами. Но если он нужен домашнему мастеру для проведения разовых работ, то есть смысл попробовать сделать его своими руками из подручных инструментов. Конечно же, самодельный фрезер по дереву, изготовленный, например, из дрели или болгарки, не способен полностью заменить стандартный инструмент. Но некоторые несложные операции, не требующие особой чистоты обработки, таким агрегатом выполнять вполне допустимо.

Работа приспособления

Сделать фрезер из электродрели просто; тем не менее нужно понимать принцип функционирования подобного оснащения. Надо сказать, что он довольно прост. Базисный компонент – это двигатель, который, вращаясь, сообщает это вращение на вал, изготовленный из крепкого материала. На этот элемент надевается насадка – фреза.

Она обрабатывает детали, уложенные на станину устройства. Следует отметить то, что когда разговор идёт о ручном устройстве, то обрабатываемая деталь будет фиксироваться не к валу, а в патроне. Исходя из материала, подвергаемого обработке, меняется и фреза. В особенности если требуется обработать латунь. Для работы со стеклом нужно будет купить фрезу из первоклассного и твёрдого сплава.

Структура и назначение

Простыми словами строение фрезерного аппарата можно описать так: электродвигатель агрегата сообщает вращение на вал, на котором находится фреза (специализированная насадка). При устройстве ручного приспособления фреза помещается в спецпатрон, кулачковый либо цанговый.

Ключевой задачей приспособления является обработка пластмассы, железа, древесины, стекла, керамики либо органического стекла.

Пример – подготовка технологических отверстий под дверной замок в деревянном полотне.

Кроме того, это может быть обработка краёв деталей либо нарезка резьбы, фрезерование полостей и пазов.

Вращение обеспечивает электродвигатель, функционирующий от сети переменного электротока. Насадки могут применяться самые разнообразные исходя из материала, который требуется обработать.

Самым простым материалом для фрезерной обработки является древесина, поэтому в основном и фрезы для её обработки будут особенно часто попадающимися и недорогими. Для металлов разного уровня прочности и вязкости должны применяться насадки, отличные по своим свойствам в зависимости от характеристик самого фрезеруемого материала.

Безусловно, фрезы для металлов либо древесины не годятся для обработки керамики или стекла, для таких материалов требуется подобрать режущий инструмент с другими параметрами.